ĐÁNH GIÁ SẢN PHẨM

Yêu cầu tiêu chuẩn IATF 16949:2016

Điều khoản 9.2.2.4 của IATF 16949:2016 yêu cầu “tổ chức phải đánh giá sản phẩm sử dụng các tiếp cận của khách hàng tại các giai đoạn thích hợp của quá trình sản xuất và giao hàng để xác định sự phù hợp với các yêu cầu đã định. Nếu không có chỉ định bởi khách hàng, tổ chức phải xác định cách tiếp cận để thực hiện”.

Tiêu chuẩn không có thêm định nghĩa về đánh giá sản phẩm nên việc thực hiện hoạt động này dựa hoàn toàn vào việc diễn giải các yêu cầu IATF 16949, nếu khách hàng của tổ chức không có yêu cầu riêng. Theo đó, tổ chức sẽ lấy mẫu sản phẩm sau khi hoàn thành công đoạn sản xuất (thường là thành phẩm) để kiểm tra kích thước, ngoại quan, chức năng sản phẩm… để xác định nó phù hợp với “yêu cầu đã định”. Theo cách hiểu này việc áp dụng điều khoản này thường gặp một số câu hỏi hoặc vấn đề khi đánh giá đó là “liệu có phải kiểm tra tất cả các yêu cầu của sản phẩm?”, “nó khác gì với yêu cầu kiểm tra 100% kích thước trên bản vẽ?” và “có phải lấy mẫu kiểm tra tại tất cả các công đoạn sản xuất?”.

Để hiểu thêm về các băn khoăn này cũng cần tìm hiểu thêm các yêu cầu của phiên bản cũ (ISO/TS 16949:2009). Khi đó điều khoản về đánh giá sản phẩm có yêu cầu như sau:“tổ chức phải đánh giá sản phẩm tại các giai đoạn thích hợp của quá trình sản xuất và chuyển giao để kiểm tra xác nhận sự phù hợp với TẤT CẢ các yêu cầu quy định như kích thước sản phẩm, yêu cầu chức năng, bao gói và ghi nhãn theo tần suất xác định.”. Điểm thay đổi của phiên bản mới đã bỏ từ “TẤT CẢ” các yêu cầu và không liệt kê đặc tính kích thước, bao gói… như ví dụ. Ở thời điểm đó, nhiều chuyên gia đánh giá chứng nhận dựa trên từ TẤT CẢ để yêu cầu tổ chức phải lấy mẫu tại tất cả các công đoạn sản xuất (ví dụ: đúc, gia công, xi mạ, lắp ráp…) để đánh giá. Yêu cầu này là không thực tế vì nếu áp dụng với các nhà máy lắp ráp ô tô với hàng trăm trạm lắp ráp thì việc đánh giá sản phẩm có thể mất hàng năm. Có thể vì nhận ra vấn đề này mà phiên bản mới đã không còn từ TẤT CẢ & các hạng mục ví dụ. Tuy nhiên, điểm thay đổi này là rất nhỏ đến mức nhiều người không thể nhận ra và diễn giải yêu cầu theo cách cũ. Để thực hiện yêu cầu này thực sự hiệu quả và có khả năng đối ứng với các diễn giải không chính xác, tổ chức cần tìm hiểu thêm tiêu chuẩn về đánh giá sản phẩm VDA 6.5.

Hướng dẫn của VDA 6.5

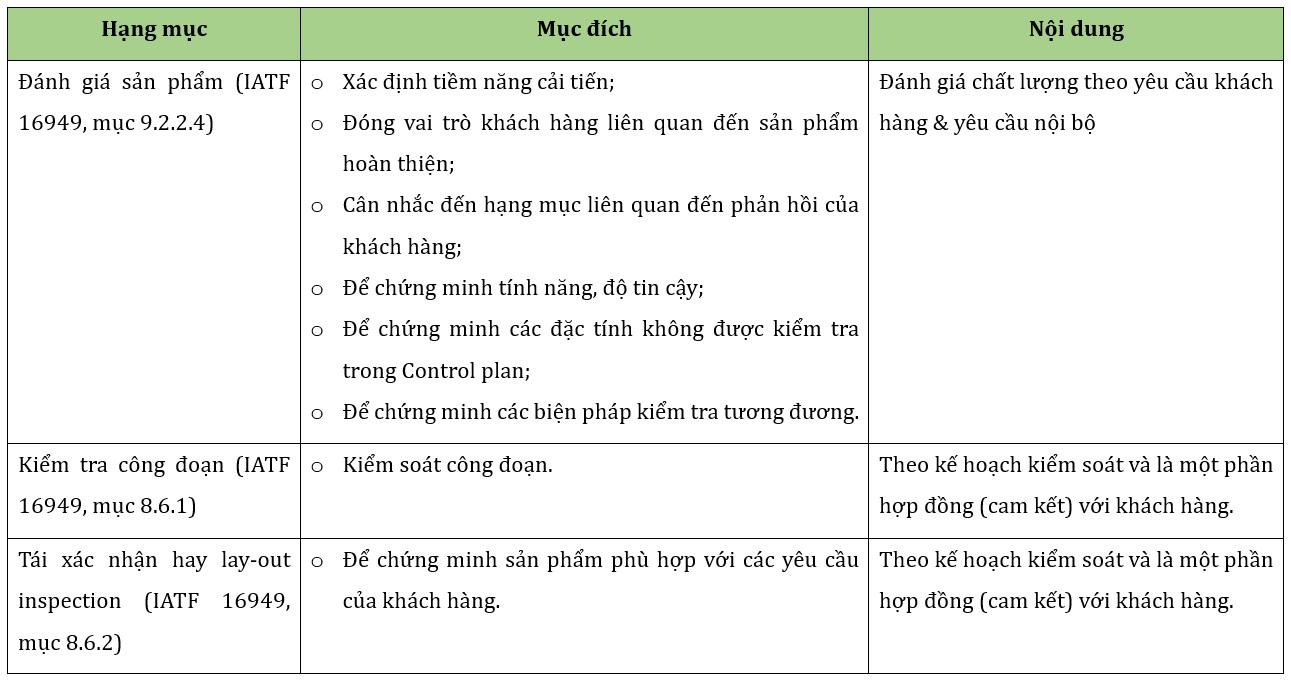

Vì có nhiều khả năng nhầm lẫn việc đánh giá sản phẩm với việc kiểm tra chất lượng hoặc kiểm tra 100% kích thước sản phẩm (layout inspection) hay tái xác nhận chất lượng sản phẩm (re-qualification). Bảng so sánh được của VDA 6.5 được thể hiện như sau.

Theo bảng phân loại này, việc kiểm tra 100% kích thước và tính năng theo tài liệu kĩ thuật (lay-out inspection) hay tái xác nhận (re-qualification) theo thuật ngữ của các hãng ô tô Đức là một hoạt động cần được quy định trong Control Plan (kế hoạch kiểm soát) và thực hiện để chứng tỏ sản phẩm đáp ứng tất cả các yêu cầu của khách hàng. Hoạt động này thường được yêu cầu khi phê duyệt sản phẩm đầu (first article), khi thay đổi 4M và theo chu kì do khách hàng quy định. Hoạt động kiểm tra xác nhận này có thể được thực hiện bởi bất cứ bộ phận nào có đủ năng lực.

Hoạt động thứ hai của bảng phân loại là kiểm soát công đoạn. Đây cũng là hoạt động kiểm tra phải được quy định trong Control Plan theo cam kết với khách hàng (khách hàng phê duyệt Control Plan). Mục đích chính của hoạt động này là để kiểm soát quá trình sản xuất (liệu chúng có bất thường không thông qua các công cụ xác suất thống kê như biểu đồ kiểm soát). Hoạt động này được thực hiện bởi nhân sự của sản xuất hoặc bộ phậ kiểm tra chất lượng (QC).

Về lí thuyết hai hoạt động nêu trên đã đủ để chứng tỏ sản phẩm đáp ứng yêu cầu của khách hàng. Cho nên VDA 6.5 cũng nhấn mạnh đánh giá sản phẩm không phải là sự lặp lại của thao tác kiểm tra trong công đoạn, biện pháp kiểm soát quá trình. Đánh giá sản phẩm được sử dụng như là một công cụ quản lý để đánh giá sản phẩm một cách độc lập từ quan điểm của khách hàng và đảm bảo loại bỏ các khiếu kiện pháp lý phát sinh từ sai lỗi của sản phẩm. Một trong những ví dụ của việc đánh giá là đánh giá cảm giác ngồi trên ghế xe như thế nào và có cơ hội cải tiến không chứ không đơn thuần kiểm tra xem độ cứng của ghế có đạt yêu cầu. Cho nên các yêu cầu quan trọng để thực hiện đánh giá sản phẩm một cách hệ thống là:

- Sự hiện diện của một bộ phận độc lập với hoạt động kiểm tra hằng ngày;

- Chương trình đánh giá (bao gồm hạng mục, tần suất…) không phải được ấn định trước (như Control Plan) mà nó phụ thuộc vào các yếu tố đầu vào quan trọng như khiếu nại của khách hàng, thay đổi 4M, các lỗi khuất hoặc khó phát hiện;

- Mẫu đánh giá là mẫu đã qua các công đoạn kiểm tra thử nghiệm theo kế hoạch kiểm soát (ví dụ: kiểm tra công đoạn, kiểm tra lắp ráp hoặc kiểm tra cuối chuyền). Tức là chúng đã sẵn sàng để chuyển tới công đoạn tiếp theo.

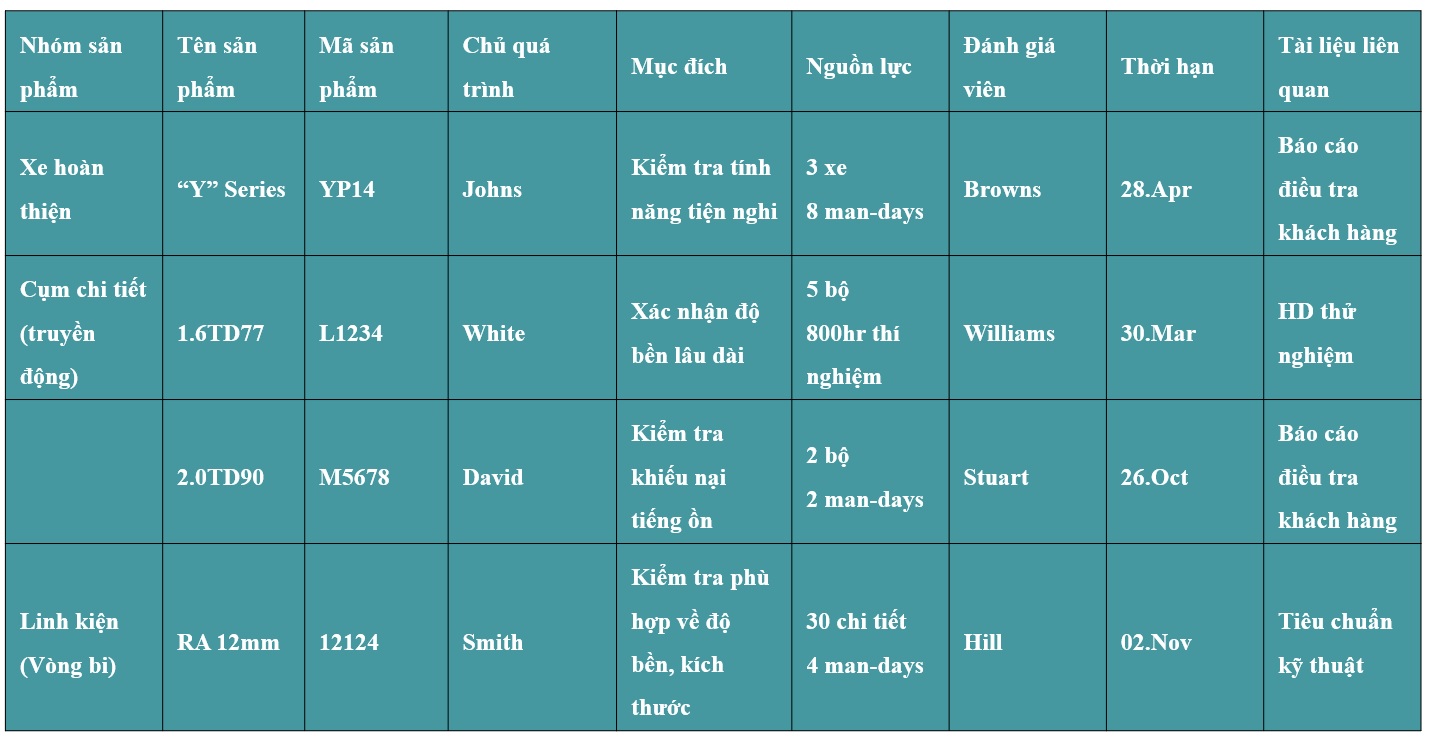

Hình dưới đây là một ví dụ về một chương trình đánh giá theo VDA 6.5

Có thể bạn quan tâm

HOW TO ENHANCE A SENSE OF OWNERSHIP FOR PROCESS OWNERS

LÀM SAO ĐỂ NÂNG CAO TÍNH TRÁCH NHIỆM CỦA CHỦ QUÁ TRÌNH Việc nâng cao...

IS GR&R REQUIRED ANNUALLY?

CÓ PHẢI THỰC HIỆN GR&R LẶP LẠI ĐỊNH KÌ? Phân tích hệ thống (MSA) đo...

UNDERSTANDING PFMEA OCCURRENCE

HIỂU ĐÚNG ĐIỂM (O) TRONG PFMEA XÁC SUẤT SAI LỖI HAY NGUYÊN NHÂN SAI LỖI?...

ARE ALL RULES FOR CONTROL CHART ANALYSIS NEEDED?

CÓ PHẢI ÁP DỤNG TẤT CẢ CÁC NGUYÊN TẮC KIỂM TRA BẤT THƯỜNG? Nguyên tắc...

CONTROL CHART vs 100% INSPECTION

CÓ PHẢI VẼ BIỂU ĐỒ KIỂM SOÁT KHI KIỂM TRA 100% SẢN PHẨM? Mục đích...

HOW TO MAKE A MEETING MORE EFFECTIVE

LÀM THẾ NÀO ĐỂ HỌP HÀNH HIỆU QUẢ Một điều tra của Atlassian (công ty...

CONFORMITY or NON-CONFORMITY

Trong các cuộc đánh giá chứng nhận ISO 9001 khi nó mới du nhập vào...

COMMON ERRORS IN PFMEA

SAI LỖI ĐIỂN HÌNH TRONG PFMEA PFMEA là một công cụ mang lại nhiều lợi...