QUẢN LÍ HIỆU CHUẨN

Yêu cầu tiêu chuẩn ISO 9001:2015

Mặc dù đo lường và chất lượng dữ liệu đo là một yếu tố đóng vai trò quan trọng trong kiểm soát chất lượng sản phẩm nhưng các yêu cầu của ISO 9001:2015 có vẻ khá đơn giản và có thể gây khó cho việc vận dụng. Các yêu cầu đó có thể tóm tắt trong các ý sau. Thứ nhất, điều khoản 7.1.5.1 yêu cầu “tổ chức phải xác định và cung cấp các nguồn lực để đảm bảo các kết quả xác thực và đáng tin cậy khi sử dụng hoạt động theo dõi hoặc đo lường để xác nhận sự phù hợp của các sản phẩm và dịch vụ đối với các yêu cầu”. Điều đó có nghĩa là tổ chức phải xác định & cung cấp các loại thiết bị đo phù hợp để kiểm tra chất lượng sản phẩm (sự phù hợp với yêu cầu) và đảm bảo kết quả kiểm tra đó xác thực và đáng tin cậy. Từ đó, điều khoản 7.1.5.2 yêu cầu “để cung cấp sự tin cậy về tính xác thực của các kết quả đo, thiết bị đo phải được hiệu chuẩn (calibration) hoặc kiểm tra xác nhận (verification) hoặc cả hai”.

Ở giai đoạn đầu áp dụng ISO 9001 các doanh nghiệp Việt Nam, còn hơi hướng của tư duy bao cấp, thường chứng minh sự phù hợp với yêu cầu này bằng cách có được nhiều nhất các chứng nhận & tem hiệu chuẩn từ các cơ quan quản lí nhà nước (các Chi cục tiêu chuẩn đo lường chất lượng). Tư duy này vẫn còn ảnh hưởng đến người phụ trách thiết bị đo tại các doanh nghiệp ngày nay kiểu cho rằng thị trường hiệu chuẩn chỉ có thế. Điều đó dẫn đến một số khúc mắc trong việc vận dụng và đánh giá yêu cầu này.

Phạm vi áp dụng: có phải cung cấp sự tin cậy của thiết bị đo gắn trên máy gia công?

Đây là câu hỏi khá phổ biến khi các tổ chức bắt đầu với công việc quản lí thiết bị đo. Việc cung cấp sự tin cậy của các thiết bị đo được trực tiếp sử dụng để kiểm tra đặc tính chất lượng của sản phẩm (ví dụ thước kẹp để kiểm tra đường kính) là không có gì bàn cãi. Tuy nhiên, trong quá trình triển khai một số người có thể đặt câu hỏi “Có phải cung cấp sự tin cậy của thiết bị đo gắn trên thiết bị sản xuất như đồng hồ áp lực máy CNC không?”. Hầu hết sẽ trả lời là không vì cho rằng tiêu chuẩn ISO 9001 chỉ yêu cầu kiểm soát “thiết bị đo được sử dụng để xác nhận sự phù hợp của sản phẩm” tức là thiết bị đo lường chất lượng. Tuy nhiên, không ít công ty nhận được điểm không phù hợp (NC) khi không hiệu chuẩn thiết bị không sử dụng để kiểm tra chất lượng sản phẩm như thiết bị theo dõi nhiệt độ bảo quản của một loại vật liệu nhạy cảm với môi trường nào đó (ví dụ kem hàn). Các doanh nghiệp có thể dễ dàng chấp nhận điểm không phù hợp này vì chi phí hiệu chuẩn không quá lớn. Nhưng nếu được yêu cầu phải hiệu chuẩn các thiết bị đo gắn trên máy sản xuất (ví dụ đồng hồ áp lực, đo nhiệt nước … trong máy đúc nhựa) các doanh nghiệp thường không chấp nhận vì số lượng rất nhiều, chi phí rất lớn nhưng không rõ cơ sở để đánh giá đúng sai là gì. Đây đều là những phản ứng mang tính cảm tính. Vậy lô-gic của vấn đề này là gì?

Đúng là phạm vi kiểm soát của yêu cầu này là các thiết bị đo lường chất lượng sản phẩm. Tuy nhiên có một số quá trình mà kết quả đầu ra của nó không thể kiểm tra xác nhận bằng các biện pháp đo lường sau đó (ISO 9001:2015 điều khoản 8.5.1 f) hay thường được gọi là quá trình hay công đoạn đặc biệt. Với công đoạn bảo quản kem hàn nêu trên, chất lượng kem hàn có thể bị ảnh hưởng nếu nhiệt độ bảo quản không phù hợp tuy nhiên không có biện pháp xác nhận chất lượng kem hàn sau quá trình bảo quản nên việc đảm bảo sự phù hợp của kem hàn được chuyển thành đảm bảo sự phù hợp của nhiệt độ bảo quản. Khi đó việc đảm bảo sự tin cậy trong kết quả đo của nhiệt kế là một yêu cầu, đó là lí do tại sao nhiệt kế cần được hiệu chuẩn.

Một ví dụ điển hình khác về yêu cầu hiệu chuẩn thiết bị đo thông số quá trình là công đoạn hàn thiếc (soldering) trong dây chuyền sản xuất bản mạch. Để đạt được độ bền mối hàn (trong khi không có hoạt động kiểm tra sau đó), các bảng mạch thường được đưa qua lò sấy (reflow) có các vùng nhiệt quy định. Để kiểm tra các vùng nhiệt này công ty sản xuất bản mạch thường sử dụng một thiết bị đo nhiệt độ có tên gọi là profile. Để đảm bảo độ chính xác của dữ liệu đo các công ty thường hiệu chuẩn profile này kể cả khi chưa chứng nhận ISO 9001.

Từ thực tế đó, ta có thể rút ra kết luận về phạm vi của yêu cầu quản lí thiết bị đo không chỉ là các thiết bị đo chất lượng sản phẩm cũng không phải bao gồm tất cả các thiết bị đo gắn trên máy. Nó bao gồm các thiết bị đo để kiểm tra chất lượng sản phẩm và kiểm soát thông số/tham số của quá trình mà chất lượng sản phẩm đầu ra không thể kiểm tra xác nhận được.

Biện pháp kiểm soát: hiệu chuẩn, kiểm tra xác nhận, kiểm định hay miễn hiệu chuẩn?

Hiệu chuẩn

Hiệu chuẩn có lẽ là công việc đầu tiên chúng ta nghĩ đến khi nói về yêu cầu quản lí thiết bị đo. Nhưng chỉ hiệu chuẩn có đủ để cung cấp sự đảm bảo về độ tin cậy. Hiệu chuẩn (theo Luật đo lường Việt Nam) là hoạt động xác định, thiết lập mối quan hệ giữa giá trị đo của chuẩn đo lường, phương tiện đo với giá trị đo của đại lượng cần đo. Nói đơn giản hiệu chuẩn chính là so sánh phương tiện đo với một chuẩn đã được đề ra để đánh giá sai số (error) của thiết bị đo. Hiệu chuẩn không bắt buộc chỉ ra một thiết bị đo là đạt hay không đạt.

Trong hướng dẫn về phát hành báo cáo hiệu chuẩn ISO/IEC 17025 không bắt buộc phải tuyên bố về sự phù hợp với yêu cầu mà chỉ tuyên bố khi nhận thấy việc này thích hợp/xác đáng/có liên quan (relevant). Một khi phòng thí nghiệm đưa ra tuyên bố về sự phù hợp thì phải thiết lập quy tắc ra quyết định trừ khi chúng được xác định bởi khách hàng, chế định. Nguyên tắc này cũng phù hợp với thực tế sử dụng thiết bị đo. Cho nên nếu như trước đây hầu hết các chứng nhận hiệu chuẩn (calibration certificate) đều có phần nhận xét (đạt yêu cầu) của phòng thí nghiệm thực hiện hiệu chuẩn thì ngày này nhiều chứng nhận hiệu chuẩn không có thông tin này. Như vậy nếu chỉ dựa trên chứng nhận hiệu chuẩn sẽ chưa đủ bằng chứng để cung cấp sự tin cậy của thiết bị đo.

Ngoài ra độ lệch chuẩn (sai số) có thể chấp nhận được hay không còn phụ thuộc vào yêu cầu chất lượng sản phẩm được đo. Ví dụ một chiếc micrometer với sai số nhất định có thể không phù hợp để kiểm tra kích thước xi-lanh động cơ nhưng vẫn quá tốt để kiểm tra kích thước chân bàn gỗ.

Kiểm tra xác nhận

Do đó, việc cung cấp độ tin cậy về tính xác thực của kết quả đo không chỉ dựa trên kết quả hiệu chuẩn mà còn cần hoạt động kiểm tra kết quả hiệu chuẩn đó và xác nhận nó đạt yêu cầu hiệu chuẩn. Theo ISO 10012 kiểm tra xác nhận là thực hiện việc so sánh đặc tính đo lường đã được hiệu chuẩn của thiết bị (MEMC) với yêu cầu đo lường (CMR) hay sai số hiệu chuẩn cho phép để xác định thiết bị đo này có đáp ứng yêu cầu hay không và được gọi là verification trong ISO 9000.

Do đó, để cung cấp sự tin cậy về tính xác thực của kết quả đo tổ chức phải thực hiện một chuỗi các hoạt động theo công thức sau.

Cung cấp sự tin cậy = hiệu chuẩn + kiểm tra kết quả hiệu chuẩn + xác nhận đạt yêu cầu

Kiểm định

Thuật ngữ kiểm định xuất phát từ thực tế sự tin cậy của một số thiết bị đo được kiểm soát bởi các quy định pháp luật (luật định). Thực chất nó không phải là hoạt động khác biệt so với hai hoạt động đã nên trên (hiệu chuẩn & kiểm tra xác nhận) mà bản chất là sự kết hợp của 2 hoạt động này và được thực hiện bởi một tổ chức có thẩm quyền do luật quy định. Tuy nhiên, việc dịch “verification” là “kiểm định” trong các văn bản trước đây làm cho tổ chức hiểu nhầm kiểm định khác biệt với hiệu chuẩn (về mặt kĩ thuật) trong khi chúng chỉ khác nhau về đơn vị thực hiện.

Có vẻ vấn đề này cũng được nhận biết trong TCVN ISO/IEC 17025:2017 khi thuật ngữ “kiểm định” được thay thế bởi “kiểm tra xác nhận” và lưu ý “không được nhầm lẫn kiểm tra xác nhận với hiệu chuẩn” (chú thích 5). Trong khi đó các tiêu chuẩn đo lường vẫn sử dụng song song hai thuật ngữ, ví dụ DLVN 284-2022 có tên gọi là “Quy trình hiệu chuẩn – cân phân tích” thì DLVN 359-2022 lại có tên “Quy trình kiểm định – Phương tiện đo nhiệt độ/độ ẩm”.

Có thể có một số ý kiến cho rằng việc làm rõ các địnhn nghĩa này không quan trọng. Nhưng việc cho rằng “verification” là kiểm định đã làm cho tổ chức quên mất nhiệm vụ của mình trong việc xác nhận (verification) kết quả hiệu chuẩn. Để loại bỏ thiếu sót này IATF 16949:2016 yêu cầu các tổ chức phải thực hiện kiểm tra xác nhận thiết bị đo thông qua điều khoản 7.1.5.2.1 có nội dung “công bố tình trạng phù hợp với tiêu chuẩn sau khi hiệu chuẩn”.

Miễn hiệu chuẩn

Không có định nghĩa chính thức của thuật ngữ này, nhưng nó không hiếm gặp hiện tượng một số thiết bị đo trong danh sách quản lí thiết bị đo của các công ty có kèm theo cụm từ “miễn hiệu chuẩn”. Các thiết bị đo được liệt kê vào danh sách này thường là các thiết bị đo không có chuẩn hiệu chuẩn như kính hiển vi, dưỡng kiểm tự chế, máy kiểm tra tính năng (các công ty Nhật thường gọi là máy QA) và kể cả một số thiết bị đo được coi là ít bị tác động về độ chính xác trong quá trình sử dụng như pipet, ống đong… Tại sao một thiết bị đã được miễn hiệu chuẩn thì tại sao vẫn đưa vào danh sách quản lí (độ tin cậy)? Thực ra, các thiết bị này vẫn cần được đảm bảo sự tin cậy về tính xác thực nhưng không phải thông qua biện pháp hiệu chuẩn mà có thể thực hiện hiện qua việc kiểm tra xác nhận (verification) hoặc xác nhận giá trị sử dụng (validation). Biện pháp kiểm tra xác nhận có thể là kiểm tra tình trạng kính hiển vi hoặc tính trạng ống đong (ngoại quan, vạch chia) hằng ngày trước khi sử dụng. Xác nhận giá trị sử dụng (máy QA) có thể được thực hiện thông qua các mẫu OK, mẫu NG trước khi sử dụng. Cho nên việc sử dụng khái niệm “miễn hiệu chuẩn” có thể làm cho các thiết bị này không được kiểm soát trên thực tế hoặc trên hệ thống (tức là có kiểm tra xác nhận nhưng vẫn cho hoặc bị cho rằng không phù hợp yêu cầu tiêu chuẩn vì không được hiệu chuẩn).

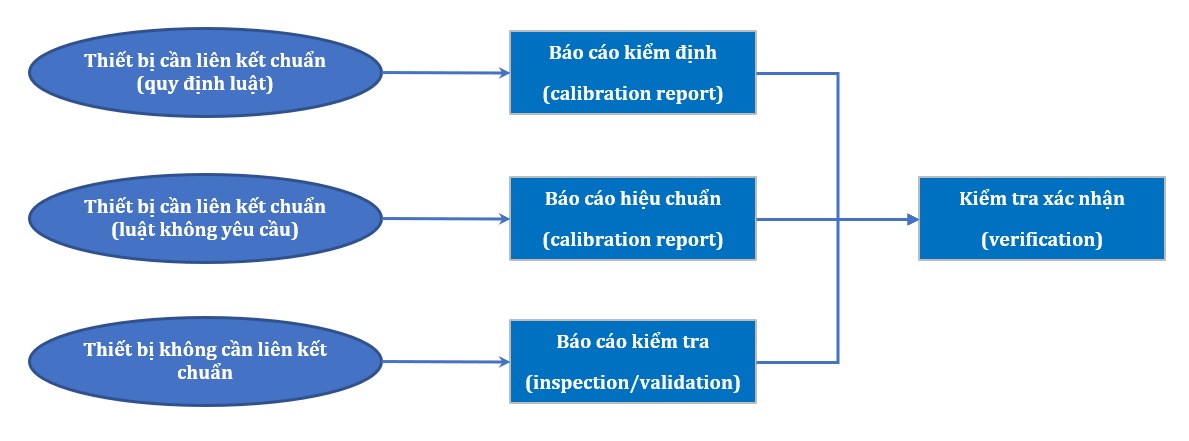

Mô hình hoạt động cung cấp sự tin cậy về tính xác thực kết quả đo dưới đây có thể làm rõ hơn định nghĩa & mối quan hệ giữa các hoạt động.

Hình 1: Các hoạt động cung cấp sự tin cậy về tính xác thực của kết quả đo

Xác nhận kết quả: đánh giá kết quả hiệu chuẩn dựa vào đâu?

Như đã đề cập bên trên, một trong những hoạt động quan trọng trong quản lí độ tin cậy thiết bị đo là kiểm tra xác nhận kết quả hiệu chuẩn. Tuy nhiên, hiện nay báo cáo hiệu chuẩn (certification report) của các phòng thí nghiệm thường không đánh giá kết quả sau khi hiệu chuẩn là OK hay NG. Vậy dựa vào đâu để các tổ chức có thể xác nhận kết quả hiệu chuẩn đạt yêu cầu.

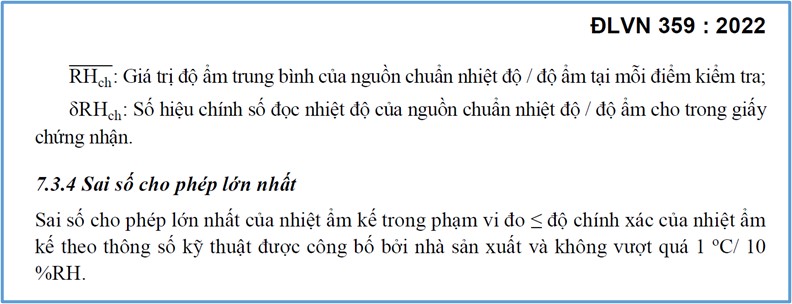

Một trong những cơ sở chính thống để xác định sai số hiệu chuẩn cho phép là tiêu chuẩn quốc gia hoặc quốc tế.

Hình 2: Sai số hiệu chuẩn cho phép đối với thiết bị đo nhiệt độ (DLVN 359:2022)

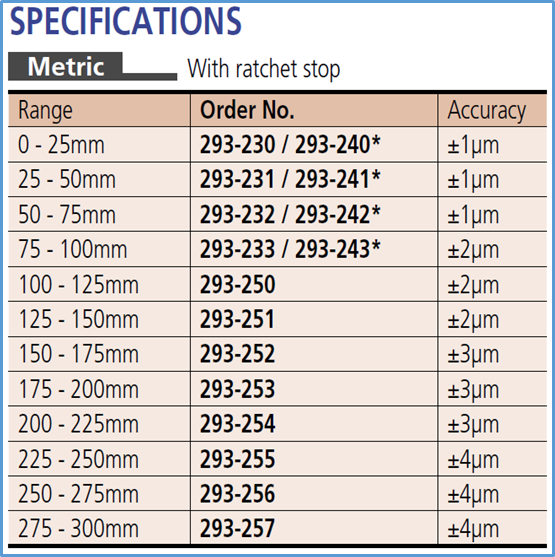

Hình 3: Sai số hiệu chuẩn (độ chính xác) của micrometer (Mitutoyo)

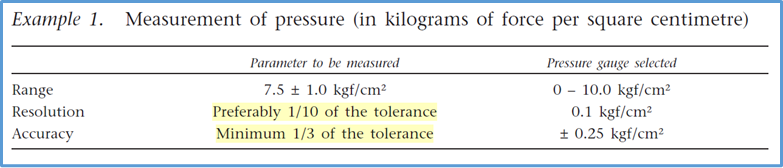

Tuy nhiên, trong nhiều trường hợp không thể tìm thấy tiêu chuẩn hay sai số cho phép hoặc các tiêu chuẩn này không phù hợp với mục đích sử dụng của tổ chức. Khi đó các tổ chức có thể thiết lập sai số hiệu chuẩn cho phép dựa trên dung sai của sản phẩm được kiểm tra (dung sai càng lớn, sai số cho phép càng lớn và ngược lại). Để thiết lập sai số này trong kĩ thuật đo có 2 nguyên tắc là 10:1 và 3:1 như hình dưới đây.

Hình 4: Nguyên tắc 10:1 và nguyên tắc 3:1 (nguồn UNIDO)

Nguyên tắc 10:1 có được đề cập trong sổ tay MSA (Measurement System Analysis) của AIAG. Theo đó nếu sản phẩm có khoảng dung sai (giới hạn trên – giới hạn dưới) là 10 thì thiết bị đo để kiểm tra nó cần có vạch chia nhỏ nhất (resolustion) bằng 1/10 dung sai. Trong ví dụ trên, dung sai lực tác động là 1 nên 1/10 dung sai là 0,1. Với nguyên tắc 3:1 thì sai số hiệu chuẩn cho phép là khoảng 0.33 nhưng nhà sản xuất lựa chọn mức tốt hơn là 4:1 nên sai số hiệu chuẩn cho phép là 0,25.

Cơ sở của nguyên tắc này có thể được giải thích qua ví dụ như sau. Nếu sử dụng thiết bị đo có sai số ± 0,25 thì giá trị đo đọc được 7,5 thực tế có thể là từ 7,25 đến 7,75. Tuy nhiên, về mặt xác suất thì giá trị thực sẽ được tính bằng công thức √(7,5²+0,25²) = √(56,3125) = 7,504166. Giá trị này so với giá trị đọc được (7,5) sẽ có % sai số là: 100×(7,504166-7,5)/7,5 = 5,5%. Và rủi ro của sai số < 10% được coi là nhỏ nên nguyên tắc 10:1 và 3:1 được sử dụng để lựa chọn độ phân giải và độ chính xác của thiết bị đo.

Tuy nhiên, đến đây nhiều người sẽ thắc mắc nếu một thiết bị đo được sử dụng để đo nhiều sản phẩm với dung sai khác nhau thì làm thế nào để xác định được sai số hiệu chuẩn chung cho thiết bị. Chẳng lẽ mỗi khi có sản phẩm mới lại phải kiểm tra lại sai số hiệu chuẩn. Thực tế không nhất thiết phải làm như vậy. Nếu tư duy ngược lại, với vạch chia cụ thể của thiết bị đã xác định và công ty không sử dụng để kiểm tra sản phẩm có dung sai nhỏ hơn 10 lần vạch chia thì 1/3 dung sai luôn không vượt quá 3 vạch chia của thiết bị. Cho nên sai số hiệu chuẩn chung có thể được hiểu là tối đa 3 vạch chia. Ví dụ nếu micrometer có vạch chia là 0.001 mm thì sai số hiệu chuẩn chung (dù đo sản phẩm nào miễn dung sai của sản phẩm đó lớn hơn 10 lần vạch chia) là 0.003 mm.

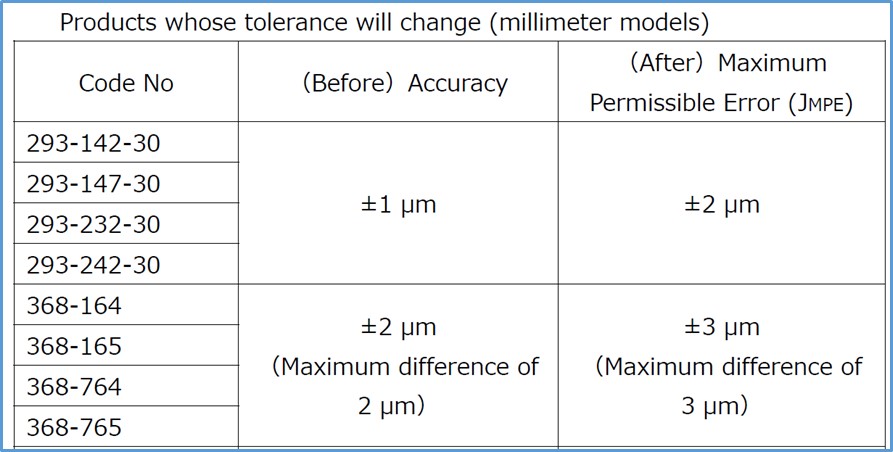

Đây có thể là lí do để Mitutoyo nhận thấy sai số cho phép khi xuất xưởng đề cập trong hình 2 nêu trên là quá nhỏ và đã thay đổi sai số tối đa cho phép (MPE) trong thông báo ngày 2022.12.15 như dưới đây.

Hình 5: Thông báo thay đổi sai số cho phép của micrometer (Mitutoyo)

Có thể bạn quan tâm

IS GR&R REQUIRED ANNUALLY?

CÓ PHẢI THỰC HIỆN GR&R LẶP LẠI ĐỊNH KÌ? Phân tích hệ thống (MSA) đo...

UNDERSTANDING PFMEA OCCURRENCE

HIỂU ĐÚNG ĐIỂM (O) TRONG PFMEA XÁC SUẤT SAI LỖI HAY NGUYÊN NHÂN SAI LỖI?...

ARE ALL RULES FOR CONTROL CHART ANALYSIS NEEDED?

CÓ PHẢI ÁP DỤNG TẤT CẢ CÁC NGUYÊN TẮC KIỂM TRA BẤT THƯỜNG? Nguyên tắc...

CONTROL CHART vs 100% INSPECTION

CÓ PHẢI VẼ BIỂU ĐỒ KIỂM SOÁT KHI KIỂM TRA 100% SẢN PHẨM? Mục đích...

HOW TO MAKE A MEETING MORE EFFECTIVE

LÀM THẾ NÀO ĐỂ HỌP HÀNH HIỆU QUẢ Một điều tra của Atlassian (công ty...

CONFORMITY or NON-CONFORMITY

Trong các cuộc đánh giá chứng nhận ISO 9001 khi nó mới du nhập vào...

COMMON ERRORS IN PFMEA

SAI LỖI ĐIỂN HÌNH TRONG PFMEA PFMEA là một công cụ mang lại nhiều lợi...

PREVENTIVE vs PREDICTIVE MAINTENANCE

Bảo dưỡng phòng ngừa (Preventive Maintenance) Trước khi khái niệm về bảo dưỡng dự báo...