SAI LỖI ĐIỂN HÌNH TRONG PFMEA

PFMEA là một công cụ mang lại nhiều lợi ích cho tổ chức (xem thêm 5T in FMEA), tuy nhiên những nhầm lẫn dưới đây có thể làm giảm hiệu quả của việc phân tích PFMEA.

Hiểu sai chức năng của công đoạn kiểm tra chất lượng

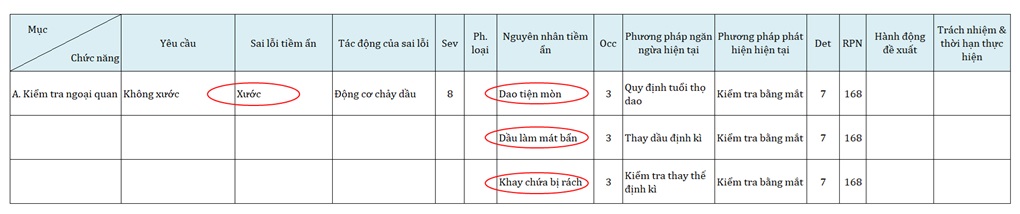

Một trong những nguyên tắc cơ bản khi phân tích sai lỗi công đoạn là phải hiểu được chức năng và yêu cầu của công đoạn. Việc xác định sai chức năng công đoạn dẫn đến xác định sai vấn đề và không xác định được biện pháp kiểm soát cần có tại công đoạn đó. Sai lỗi dạng này khá phổ biến khi phân tích công đoạn kiểm tra chất lượng như ví dụ dưới đây.

Việc phân tích PFMEA tại công đoạn kiểm tra cần được thực hiện để xác định sai lỗi tại công đoạn và biện pháp phòng ngừa. Tuy nhiên, trong ví dụ trên các nguyên nhân sai lỗi được liệt kê lại là nguyên nhân của công đoạn chế tạo (công đoạn tiện) trước đó. Điều này làm cho việc phân tích PFMEA ở công đoạn kiểm tra không có ý nghĩa.

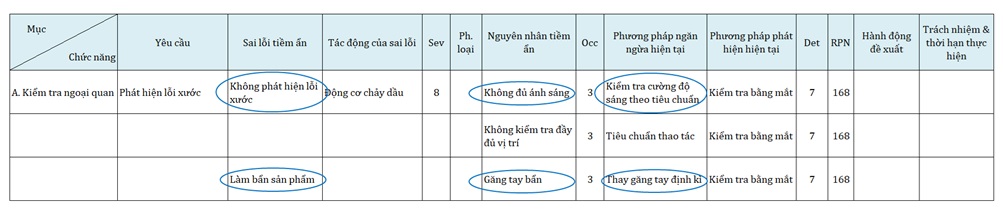

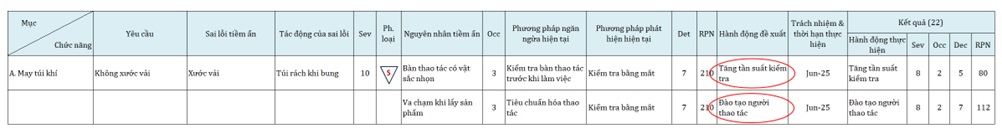

Vậy làm thế nào để phân tích đúng công đoạn kiểm tra. Câu trả lời nằm ở đáp án của câu hỏi “Chức năng công đoạn là gì?”. Đây cũng là một trong những điểm nhấn thay đổi trong FMEA phiên bản mới nhất (VDA-AIAG FMEA). Công đoạn kiểm tra được thiết lập trong sơ đồ công đoạn (PFD) để phát hiện và ngăn chặn lỗi, cho nên yêu cầu của công đoạn kiểm tra là “phát hiện lỗi” & “không gây lỗi khác”. Khi đó, kết quả phân tích PFMEA của công đoạn kiểm tra sẽ như hình dưới đây.

Có một số quan điểm khác cho rằng, nếu công đoạn kiểm tra lọt lỗi đặc biệt là kiểm tra cuối sẽ không có biện pháp nào phát hiện được lỗi sau đó nữa nên điền biện pháp phát hiện như bảng trên là không đúng. Điều này đúng nếu chỉ quan tâm đến phát hiện sai lỗi (FM). Phiên bản mới có hướng dẫn cụ thể hơn cho việc biện pháp phát hiện, nó bao gồm phát hiện sai lỗi (FM) và/hoặc nguyên nhân sai lỗi (FC) nên cách ghi nêu trên là phù hợp hướng dẫn.

Vì lí do này, một số chuyên gia đánh giá cho rằng không cần phân tích PFMEA tại công đoạn kiểm tra, nhưng nhận định này có vẻ không phù hợp với hướng dẫn của sổ tay FMEA và quan điểm của các chuyên gia khác nhau. Cho nên tổ chức cần đặc biệt lưu khí khi phân tích PFMEA công đoạn kiểm tra.

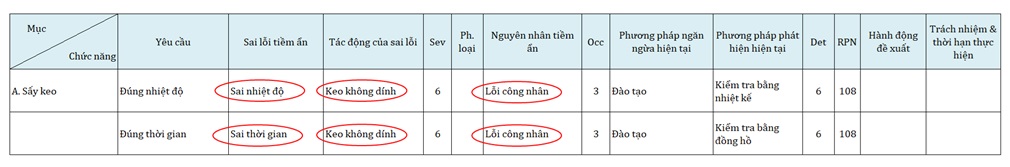

Nhầm lẫn yêu cầu của sản phẩm và yêu cầu của 4M

Một số công đoạn rất dễ gây nhầm lẫn giữa yêu cầu của công đoạn (yêu cầu đối với chất lượng sản phẩm) và yêu cầu của yếu tố 4M (yêu cầu đối với việc vận hành công đoạn), ví dụ như bản PFMEA công đoạn sấy dưới đây.

Do bắt đầu từ yêu cầu của 4M nên tác động được mô tả chỉ là tác động đối với sản phẩm của công đoạn mà không phải là tác động đến sản phẩm cuối cùng (tác động đối với người sử dụng xe). Bên cạnh đó nguyên nhân của sai lỗi cũng không được xác định để có thể kiểm soát được, thay vào đó nguyên nhân được đẩy cho người thao tác.

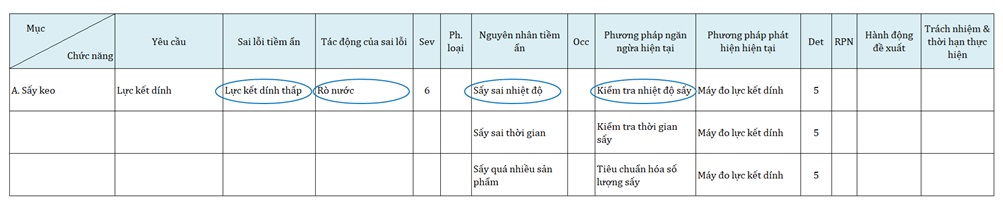

Bản PFMEA đúng trong trường hợp này phải bắt đầu từ yêu cầu chất lượng đối với sản phẩm của công đoạn sấy, ví dụ: độ bám dính hay độ bền keo dán. Khi đó bản PFMEA có nội dung như sau.

Không quan tâm đến người dùng

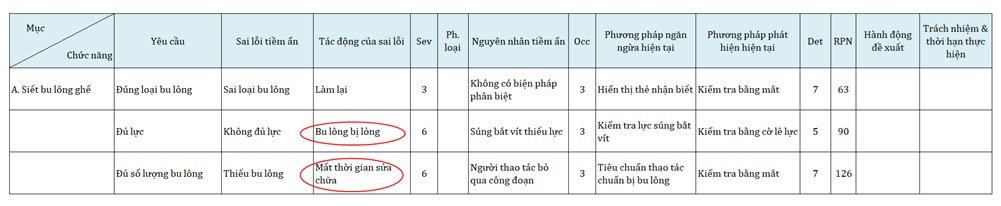

Một sai lỗi có thể gây ra rất nhiều tác động cho các đối tượng liên quan bao gồm bản thông công đoạn phát sinh lỗi. công đoạn tiếp theo, cụm chi tiết lắp ráp, hệ thống chức năng, xe và người sử dụng xe, cho nên thông tin về tác động của sai lỗi thường được liệt kê không đầy đủ như ví dụ dưới đây.

Trong các trường hợp “lắp thiếu bu lông” việc “mất thời gian sửa chữa” hay “không đủ lực” dẫn đến “bu lông bị lỏng” là hợp lí về kĩ thuật nhưng cần đánh giá tác động dưới góc độ người dùng cảm nhận thấy khi “thiếu bu lông” hay “bu lông bị lỏng”.

Để tránh sai sót này, khi phân tích tác động của sai lỗi cần đánh giá đồng thời tác động đối với 2 đối tượng là người dùng xe (user) hay tác động đối với xe (car) và quá trình tiếp (process) theo bao gồm quá trình của khách hàng.

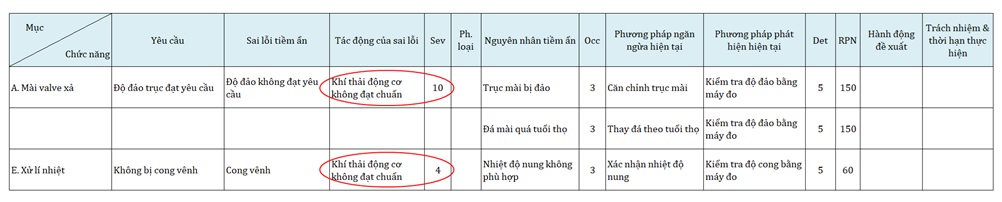

Tác động giống nhau, điểm S khác nhau

Một tác động hoặc hệ quả thường có nhiều nguyên nhân hay nói cách khác các sai lỗi ở các công đoạn khác nhau nhưng có chung một tác động cuối cùng đến chứng năng của xe. Tuy nhiên, việc phân công mỗi công đoạn tự phân tích PFMEA công đoạn của mình có thể dẫn đến tình trạng cùng một tác động nhưng điểm S khác nhau như ví dụ dưới đây.

Sai sót dạng này chỉ có thể được loại bỏ khi tổ chức sử dụng các công cụ để phân tích cấu trúc-chức năng-sai lỗi của sản phẩm như FTA (Fault Tree Analysis) và trao đổi thông tin trong nội bộ tổ chức.

Kiểm soát kí hiệu đặc tính đặc biệt không phù hợp

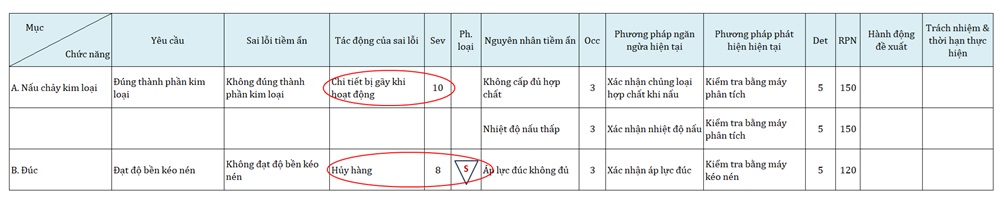

Ngành ô tô thường sử dụng một số kí hiệu để thể hiện các đặc tính đặc biệt, ví dụ S (Safety) là đặc tính mà sai lỗi của nó có thể ảnh hưởng đến an toàn (chấn thương) của người dùng, hay R (Regulatory) là đặc tính mà sai lỗi có thể vi phạm yêu cầu luật…

Thường có 2 sai lầm phổ biến liên quan đến đặc tính đặc biệt. Một là có kí hiệu đặc tính đặc biệt nhưng điểm S # 9 hoặc 10. Hai là điểm S=9 hoặc 10 nhưng không có kí hiệu đặc tính đặc biệt.

Sai lỗi này có thể xuất phát từ không quan tâm đến người dùng (dẫn đến có đặc tính đặc biệt nhưng cho điểm S thấp) hoặc không thiết lập FTA hay ma trận đặc tính đặc biệt dẫn đến chỉ thể hiện kí hiệu đặc tính đặc biệt theo chỉ định của khách hàng (độ bền) mà không quan tâm đến các công đoạn có ảnh hưởng đến độ bền (nấu chảy kim loại).

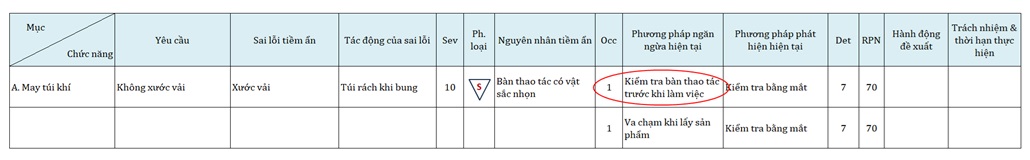

Điểm O=1 khi không có FP

Khi không muốn có hành động khắc phục, các tổ chức thường tìm cách giảm điểm rủi ro RPN (Risk Priority Number). Trong ba điểm cấu thành rủi ro (S-O-D), điểm O dễ thay đổi nhất vì nó không bị rằng buộc về mặt kĩ thuật: chức năng sản phẩm hay đặc tính an toàn (điểm S) hoặc thiết bị kiểm tra (điểm D). Việc cắt giảm thái quá dẫn đến chấm điểm O=1 trong khi công đoạn không có cơ cấu FP (fool-proof) hay error-proofing.

Liệt kê biện pháp hiện tại như hành động cải tiến

Một trong những mục tiêu của phân tích PFMEA là tìm ra biện pháp cải tiến, giảm sai lỗi và nâng cao sự hài lòng của khách hàng. Tuy nhiên, với nhiều doanh nghiệp việc phân tích PFMEA cho sản phẩm đôi khi chỉ nhằm mục đích nâng cao nhận thức rủi ro mà khó có thể cải tiến phương pháp sản xuất, ví dụ các quá trình sản xuất cơ bản như đúc nhựa, dập…

Tuy nhiên, một phần do AIAG FMEA phiên bản 4 (phát hành 2008) yêu cầu phải xem xét hành động cải tiến khi S=9 hoặc S=10, một phần do diễn giải chủ quan của khách hàng và chuyên gia đánh giá, người lập PFMEA buộc phải đưa ra hành động cải tiến nào đó. Cách tiếp cận này dẫn đến cảm nhận PFMEA là công việc làm cho có.

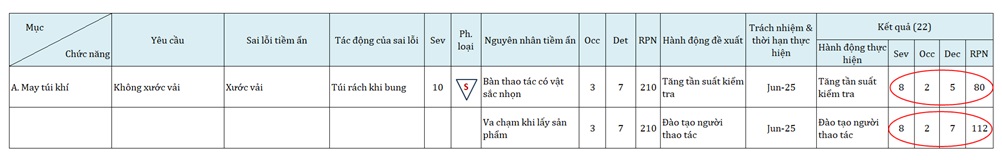

Đánh giá hiệu lực cải tiến không phù hợp

Sai lầm này có thể xuất phát từ quan điểm cho rằng nếu lỗi được phát hiện tại công đoạn (điểm D thấp), nó sẽ không tác động tới người dùng (điểm S thấp). Cho nên nhiều công ty đồng loạt giảm điểm S-O-D sau mỗi lần thực hiện hành động cải tiến như ví dụ dưới đây.

Nguyên tắc cần nhớ ở đây là: điểm S là điểm nghiêm trọng của sai lỗi tiềm ẩn (không nhất thiết phải xảy ra) cho nên nó chỉ có thể giảm khi thay đổi thiết kế sản phẩm. PFMEA liên quan đến thiết kế quá trình nên chỉ có thể thay đổi điểm O (cải tiến để giảm phát sinh lỗi) và/hoặc điểm D (thay đổi biện pháp kiểm tra).

Có thể bạn quan tâm

HOW TO ENHANCE A SENSE OF OWNERSHIP FOR PROCESS OWNERS

LÀM SAO ĐỂ NÂNG CAO TÍNH TRÁCH NHIỆM CỦA CHỦ QUÁ TRÌNH Việc nâng cao...

IS GR&R REQUIRED ANNUALLY?

CÓ PHẢI THỰC HIỆN GR&R LẶP LẠI ĐỊNH KÌ? Phân tích hệ thống (MSA) đo...

UNDERSTANDING PFMEA OCCURRENCE

HIỂU ĐÚNG ĐIỂM (O) TRONG PFMEA XÁC SUẤT SAI LỖI HAY NGUYÊN NHÂN SAI LỖI?...

ARE ALL RULES FOR CONTROL CHART ANALYSIS NEEDED?

CÓ PHẢI ÁP DỤNG TẤT CẢ CÁC NGUYÊN TẮC KIỂM TRA BẤT THƯỜNG? Nguyên tắc...

CONTROL CHART vs 100% INSPECTION

CÓ PHẢI VẼ BIỂU ĐỒ KIỂM SOÁT KHI KIỂM TRA 100% SẢN PHẨM? Mục đích...

HOW TO MAKE A MEETING MORE EFFECTIVE

LÀM THẾ NÀO ĐỂ HỌP HÀNH HIỆU QUẢ Một điều tra của Atlassian (công ty...

CONFORMITY or NON-CONFORMITY

Trong các cuộc đánh giá chứng nhận ISO 9001 khi nó mới du nhập vào...

COMMON ERRORS IN PFMEA

SAI LỖI ĐIỂN HÌNH TRONG PFMEA PFMEA là một công cụ mang lại nhiều lợi...