CÓ PHẢI VẼ BIỂU ĐỒ KIỂM SOÁT KHI KIỂM TRA 100% SẢN PHẨM?

Mục đích của kiểm tra 100%

Kĩ thuật xác suất thống kê (SPC) nói chung và biểu đồ kiểm soát nói riêng là một trong những yêu cầu quan trọng của IATF 16949, tuy nhiên một số tổ chức xem đây như là một gánh nặng về nguồn lực nên có xu hướng tránh được càng tốt. Từ đây phát sinh câu hỏi “Có buộc phải vẽ biểu đồ kiểm soát khi đã kiểm tra 100% sản phẩm”.

Lập luận cho rằng đã kiểm tra 100% sản phẩm không cần thiết phải vẽ biểu đồ kiểm soát vì trong các sách hướng dẫn về biểu đồ kiểm soát đều hướng dẫn cần thực hiện kiểm tra 100% sản phẩm khi quá trình không ổn định hoặc không đủ năng lực. Vì vậy sản phẩm đã được kiểm tra 100% tức là kể cả quá trình không ổn định vẫn đáp ứng yêu cầu kiểm soát.

Quan điểm này không chính xác vì chưa hiểu đúng về ý nghĩa của biểu đồ kiểm soát. Kiểm tra 100% sản phẩm sau khi chế tạo chỉ đảm bảo phát hiện được sản phẩm lỗi. Trong khi đó biểu đồ kiểm soát giúp phát hiện xu hướng biến động của quá trình, nhận biết các nguyên nhân đặc biệt và ngăn ngừa phát sinh sai lỗi.

Các trạng thái của quá trình & Biểu đồ kiểm soát

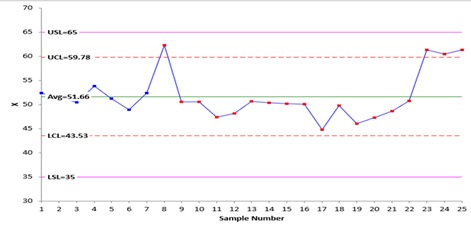

Biểu đồ biểu diễn kết quả kiểm tra sản phẩm trong biểu đồ thứ nhất dưới đây cho thấy 100% sản phẩm nằm trong giới hạn kĩ thuật (USL-LSL) tức 100% đạt yêu cầu chất lượng. Với kết quả này tổ chức có thể cho rằng không cần phải tác động hoặc cải tiến quá trình. Tuy nhiên, khi tính toán và bổ sung giới hạn kiểm soát (UCL-LCL) ta có thể nhận thấy quá trình có nhiều dấu hiệu không ổn định hay tồn tại nguyên nhân đặc biệt (1 điểm nằm ngoài giới hạn kiểm soát, nhiều hơn 7 điểm nằm dưới đường trung bình). Các nguyên nhân đặc biệt này chưa gây ra lỗi chất lượng (kết quả nằm ngoài giới hạn kĩ thuật) nhưng nếu không được loại bỏ chúng có thể gây ra lỗi trong tương lai.

Hình 1: Quá trình không ổn định nhưng đạt yêu cầu chất lượng

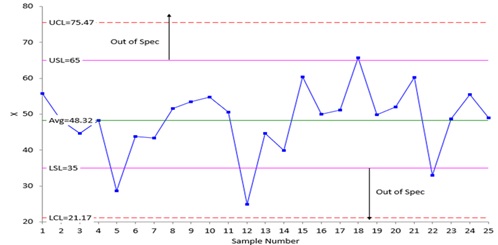

Biểu đồ thứ hai cho thấy quá trình có tạo ra sản phẩm lỗi (nằm ngoài giới hạn kĩ thuật). Theo tâm lí thông thường tổ chức sẽ đưa ra các yêu cầu đối sách đối với trường hợp sản phẩm không đạt yêu cầu chất lượng. Nhưng nếu tính toán và vẽ thêm giới hạn kiểm soát, chúng ta thấy biểu đồ không có dấu hiệu của nguyên nhân đặc biệt (biến động ngẫu nhiên trong giới hạn kiểm soát). Trong trường hợp này nếu không có biện pháp cải tiến mang tính hệ thống để giảm thiểu biến động (thu nhỏ phạm vi giới hạn kiểm soát), yêu cầu hành động khắc phục đối với sản phẩm lỗi dẫn đến sai lầm phổ biến là điều chỉnh quá (tham khảo Nguyên nhân đặc biệt vs Nguyên nhân hệ thống).

Hình 2: Quá trình ổn định nhưng không đạt yêu cầu chất lượng

Kết luận

Như vậy việc dựa vào kiểm tra 100% và không sử dụng biểu đồ kiểm soát để kiểm soát quá trình là cách tiếp cận chưa đầy đủ.

Việc sử dụng biểu đồ kiểm soát là rất quan trọng trong mỗi trạng thái của quá trình dù là để duy trì một quá trình ở trạng thái ổn định hay tìm kiếm và loại bỏ nguyên nhân đặc biệt.

Có thể bạn quan tâm

UNDERSTANDING PFMEA OCCURRENCE

HIỂU ĐÚNG ĐIỂM (O) TRONG PFMEA XÁC SUẤT SAI LỖI HAY NGUYÊN NHÂN SAI LỖI?...

ARE ALL RULES FOR CONTROL CHART ANALYSIS NEEDED?

CÓ PHẢI ÁP DỤNG TẤT CẢ CÁC NGUYÊN TẮC KIỂM TRA BẤT THƯỜNG? Nguyên tắc...

CONTROL CHART vs 100% INSPECTION

CÓ PHẢI VẼ BIỂU ĐỒ KIỂM SOÁT KHI KIỂM TRA 100% SẢN PHẨM? Mục đích...

HOW TO MAKE A MEETING MORE EFFECTIVE

LÀM THẾ NÀO ĐỂ HỌP HÀNH HIỆU QUẢ Một điều tra của Atlassian (công ty...

CONFORMITY or NON-CONFORMITY

Trong các cuộc đánh giá chứng nhận ISO 9001 khi nó mới du nhập vào...

COMMON ERRORS IN PFMEA

SAI LỖI ĐIỂN HÌNH TRONG PFMEA PFMEA là một công cụ mang lại nhiều lợi...

PREVENTIVE vs PREDICTIVE MAINTENANCE

Bảo dưỡng phòng ngừa (Preventive Maintenance) Trước khi khái niệm về bảo dưỡng dự báo...

FIND THE ROOT CAUSE, NOT THE REASON!

Tìm nguyên nhân, không tìm lí do Hành động khắc phục là một trong những...