CÓ PHẢI ÁP DỤNG TẤT CẢ CÁC NGUYÊN TẮC KIỂM TRA BẤT THƯỜNG?

Nguyên tắc nhận biết điểm bất thường trong biểu đồ kiểm soát

Có nhiều tiêu chí để xác định điểm bất thường (nguyên nhân đặc biệt trong biểu đồ kiểm soát). Các nguyên tắc cơ bản được mô tả trong các tài liệu về kĩ thuật xác suất thống kê và biểu đồ kiểm soát bao gồm.

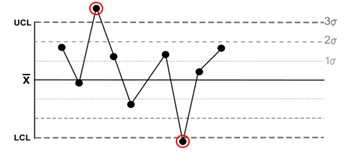

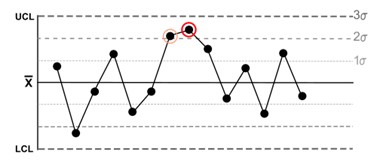

Nguyên tắc 1: Một hoặc nhiều hơn một điểm nằm ngoài giới hạn kiểm soát (±3σ)

Quá trình có biểu đồ dạng này thể hiện sự dịch chuyển khẩu độ lớn từ đường trung tâm. Nguyên nhân có thể đến từ cài đặt không đúng tiêu chuẩn, nhân sự mới tham gia vận hành, sai lỗi đo lường, sự cố thiết bị…

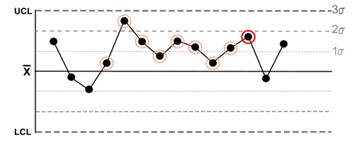

Nguyên tắc 2: 7 điểm liên tục nằm về một phía của đường trung tâm

Bất thường này có thể phát sinh từ các nguyên nhân đặc biệt bao gồm thay đổi lot nguyên liệu, thay đổi dụng cụ đo, thay đổi về cài đặt…

Nguyên tắc 3: 6 điểm liên tiếp có xu hướng tăng hoặc giảm

Hiện tượng này có thể xuất phát từ nguyên nhân công cụ hao mòn quá nhanh, biến đổi nhiệt độ…

Nguyên tắc 4: 14 điểm liên tiếp theo chu kì 1 tăng 1 giảm

Nguyên nhân của bất thường này có thể dữ liệu được lấy từ các ca, máy khác nhau.

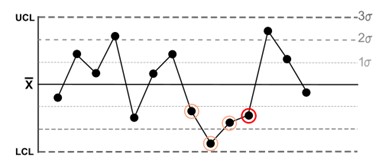

Nguyên tắc 5: 2 trong 3 điểm liên tiếp nằm ngoài vùng (±2σ)

Bất thường có thể xuất phát từ nguyên nhân về thay đổi người thao tác tạm thời, thay đổi ca…

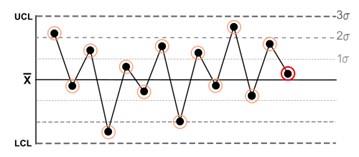

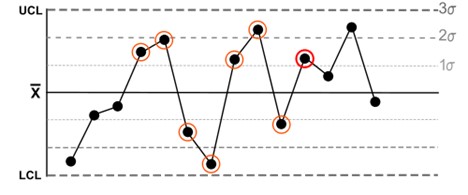

Nguyên tắc 6: 4 trong 5 điểm liên tiếp nằm ngoài vùng (±1σ)

Các nguyên nhân đặc biệt tương tự như biểu đồ trong nguyên tắc 5.

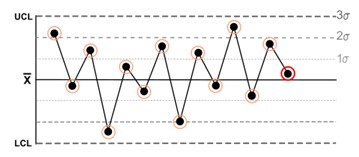

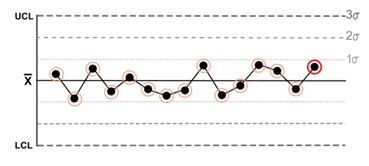

Nguyên tắc 7: 15 điểm liên tiếp nằm trong vùng (±1σ)

Nguyên nhân có thể phát sinh từ việc người thao tác cố ghi kết quả gần với tiêu chuẩn.

Nguyên tắc 8: 8 điểm liên tiếp nằm ngoài vùng (±1σ) tính cả 2 phía

Dạng biểu đồ này có thể xuất phát từ việc lấy dữ liệu từ nhiều máy, ca sản xuất, lot nguyên liệu.

Có phải áp dụng tất cả các nguyên tắc kiểm tra bất thường?

Đây là câu hỏi thường gặp ở các tổ chức áp dụng IATF 16949. Để phát huy hiệu quả, biểu đồ kiểm soát phải được áp dụng tại hiện trường bởi người vận hành quá trình sản xuất. Trong khi đó việc thể hiện các nguyên tắc này một cách thủ công (trên giấy) là cho biểu đồ rất khó đọc do nhiều thông tin. Ngoài ra nhớ được tất cả các nguyên tắc này cũng là thách thức đối với người thao tác trực tiếp.

Liên quan đến vấn đề này, sổ tay SPC của AIAG có hướng dẫn các nguyên tắc ứng dụng cơ bản như sau.

Thứ nhất, trừ nguyên tắc thứ nhất, số thứ tự của các nguyên tắc còn lại không phải là thứ tự ưu tiên. Việc quyết định sử dụng nguyên tắc nào phụ thuộc vào đặc tính của sản phẩm và các nguyên nhân đặc biệt nổi trội.

Thứ hai, cần cân nhắc khi sử dụng cùng lúc nhiều nguyên tắc trừ khi chúng thực sự có ý nghĩa. Việc áp dụng thêm các nguyên tắc kiểm tra giúp tăng độ nhạy trong phát hiện nguyên nhân đặc biệt nhưng cũng đi kèm khả năng điều chỉnh quá (Type I Error).

Điều đó có nghĩa là không phải tất cả các nguyên tắc nêu trên cần phải áp dụng tại hiện trường sản xuất. Lý do là người thao tác phải nhớ quá nhiều nguyên tắc trong khi việc triển khai sử dụng máy tính tại hiện trường sản xuất khó khả thi.

Một yếu tố cần cân nhắc khác là nhận thức và quá trình đào tạo người thao tác. Việc áp dụng thêm các nguyên tắc là cần thiết tại hiện trường, nhưng chúng chỉ nên được áp dụng khi người thao tác được trang bị cả về đào tạo và cả về công cụ.

Có thể bạn quan tâm

UNDERSTANDING PFMEA OCCURRENCE

HIỂU ĐÚNG ĐIỂM (O) TRONG PFMEA XÁC SUẤT SAI LỖI HAY NGUYÊN NHÂN SAI LỖI?...

ARE ALL RULES FOR CONTROL CHART ANALYSIS NEEDED?

CÓ PHẢI ÁP DỤNG TẤT CẢ CÁC NGUYÊN TẮC KIỂM TRA BẤT THƯỜNG? Nguyên tắc...

CONTROL CHART vs 100% INSPECTION

CÓ PHẢI VẼ BIỂU ĐỒ KIỂM SOÁT KHI KIỂM TRA 100% SẢN PHẨM? Mục đích...

HOW TO MAKE A MEETING MORE EFFECTIVE

LÀM THẾ NÀO ĐỂ HỌP HÀNH HIỆU QUẢ Một điều tra của Atlassian (công ty...

CONFORMITY or NON-CONFORMITY

Trong các cuộc đánh giá chứng nhận ISO 9001 khi nó mới du nhập vào...

COMMON ERRORS IN PFMEA

SAI LỖI ĐIỂN HÌNH TRONG PFMEA PFMEA là một công cụ mang lại nhiều lợi...

PREVENTIVE vs PREDICTIVE MAINTENANCE

Bảo dưỡng phòng ngừa (Preventive Maintenance) Trước khi khái niệm về bảo dưỡng dự báo...

FIND THE ROOT CAUSE, NOT THE REASON!

Tìm nguyên nhân, không tìm lí do Hành động khắc phục là một trong những...