HIỂU ĐÚNG ĐIỂM (O) TRONG PFMEA

XÁC SUẤT SAI LỖI HAY NGUYÊN NHÂN SAI LỖI?

Theo hướng dẫn của FMEA phiên bản AIAG năm 2008; điểm xuất hiện hay điểm Occurrence (O) trong PFMEA là điểm số phản ánh khả năng (likelihood) một nguyên nhân (cause) cụ thể của sai lỗi (failure) có thể xảy ra. Còn theo FMEA phiên bản VDA-AIAG năm 2019; điểm (O) là điểm số mô tả sự xuất hiện (occurrence) của nguyên nhân sai lỗi (failure cause) trong công đoạn sản xuất.

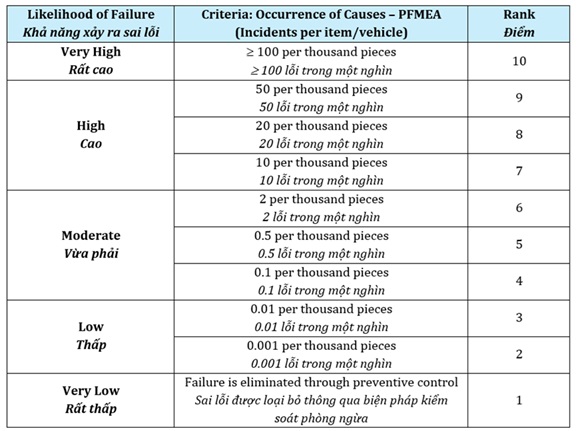

Như vậy cả hai phiên bản đều hướng dẫn đánh giá điểm (O) dựa trên khả năng xuất hiện của nguyên nhân sai lỗi. Tuy nhiên, việc Bảng Cr2 của phiên bản AIAG 2008 hướng dẫn đánh giá điểm (O) dựa trên “incidents per items/vehicles” hay “số sai lỗi trên số sản phẩm/xe”.

Hình 1: PFMEA Occurrence Evaluation Criteria (phiên bản AIAG 2008)

Bảng hướng dẫn này làm cho hầu hết các tổ chức áp dụng và đánh giá IATF 16949 cho rằng điểm (O) cần được đánh giá thông qua việc thống kê tỉ lệ của mỗi loại hình sai lỗi.

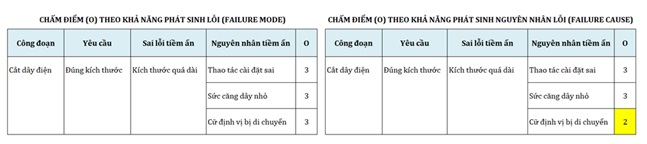

Hình 2: Đánh giá điểm (O) theo sai lỗi vs nguyên nhân sai lỗi

Hình ảnh trên là kết quả phân tích PFMEA của công đoạn cắt dây điện. Phần bên trái sử dụng cách chấm điểm (O) dựa trên tỉ lệ sai lỗi. Kết quả thống kê tỉ lệ lỗi kích thước ở công đoạn này là 0.01/1000 nên điểm (O) được xác định là 3 dựa trên bảng hướng dẫn (hình 1) cho tất các các yếu tố nguyên nhân. Phần bên phải sử dụng cách chấm điểm dựa trên khả năng xuất hiện nguyên nhân sai lỗi. Giả định cữ định vị được cố định rất chặt với bàn thao tác trong khi lực tác động lên nó rất nhỏ nên khả năng bị xê dịch là không lớn; khi đó khả năng xuất hiện nguyên nhân này (cữ bị xê dịch) nhỏ hơn (O=2) so với các nguyên nhân khác (O=3).

PHIÊN BẢN VDA-AIAG FMEA

Việc đánh giá điểm (O) theo tỉ lệ lỗi được thống kê thực tế có vẻ khách quan vì dựa trên số liệu thực tế. Tuy nhiên, cách tiếp cận này tồn tại một số vấn đề có thể dẫn đến nỗ lực không hiệu quả khi triển khai PFMEA.

Thứ nhất, trong khi các tổ chức được hướng dẫn giả định nguyên liệu đầu vào là OK khi phân tích PFMEA nhưng trên thực tế trong các lỗi phát hiện tại công đoạn có một phần lỗi do nguyên vật liệu đầu vào (ví dụ độ cứng của dây điện không ổn định làm cho kích thước cắt bị dài ngắn). Khi đó việc phân bổ tất cả sản phẩm lỗi cho các nguyên nhân liệt kê trên là không hợp lí.

Thứ hai, ngoài tác động chưa được cân nhắc của nguyên vật liệu đầu vào các sai lỗi trong thiết kế quá trình sản xuất (ví dụ tiêu chuẩn lực kéo dây được xác định sai có thể làm cho dây dài ngắn ngay cả khi người thao tác thiết lập đúng điều kiện).

Thứ ba, việc đánh giá điểm (O) dựa trên tỉ lệ sai lỗi làm cho điểm (O) của các nguyên nhân đều giống nhau trong khi trên thực tế khả năng xuất hiện là khác nhau.

Cách tiếp cận này (không làm rõ khả năng xuất hiện của các nguyên nhân) dẫn đến các nỗ lực cải tiến (khi nhận thấy tỉ lệ lỗi cao) không trúng đích, mọi trách nhiệm đều dồn cho người phụ trách PFMEA và cuối cùng dẫn đến hành động mang tính đối phó.

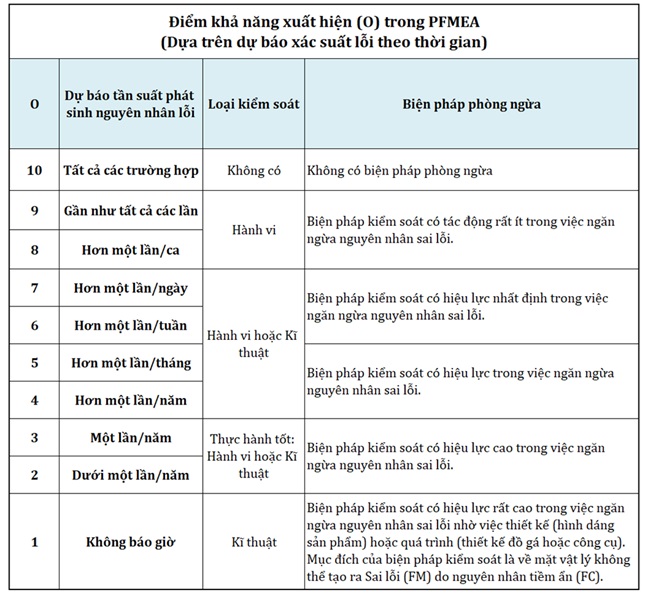

Có lẽ nhận biết được sự bất cập này, phiên bản VDA-AIAG FMEA đã bổ sung thêm một lựa chọn khác trong cách tính điểm (O).

Hình 3: PFMEA Occurrence Evaluation Criteria (phiên bản VDA-AIAG 2019)

VẬY CÓ CẦN ĐÁNH GIÁ LẠI ĐIỂM (O)

Như đã phân tích ở trên, nếu việc đánh giá điểm (O) không nên phụ thuộc vào tỉ lệ lỗi thực tế, yêu cầu đánh giá lại điểm (O) dựa trên thống kê lỗi hằng năm/hằng tháng là một yêu cầu không thực tế. Nhưng điều đó không loại bỏ trách nhiệm của tổ chức thực hành PFMEA phải định kì xem xét lại điểm số, đánh giá rủi ro để xác định các ưu tiên cải tiến (AP).

Hoạt động đánh giá này có được đề cập trong biện pháp nâng cao hiệu quả Control Plan (sổ tay AIAG Control Plan 2024). Theo đó, tổ chức thực hành PFMEA cần định kì thực hiện hoạt động FMEA đảo ngược (Reversed FMEA). Theo đó nhóm đa chức năng cần thực hiện phân tích từ hiện trường sản xuất để quan sát và động não về các hình thức sai lỗi hoặc nguyên nhân sai lỗi mới, kiểm tra khả năng phát hiện lỗi (ví dụ thả lỗi vào công đoạn) để đánh giá lại điểm (D), phân tích khả năng phát sinh của từng nguyên nhân để đánh giá lại điểm (O).

KẾT LUẬN

PFMEA là một công cụ tốt để phân tích rủi ro (sai lỗi sản phẩm trong công đoạn sản xuất) và tìm kiếm các biện pháp cải tiến giảm thiểu rủi ro. Tuy nhiên, trách nhiệm liên quan đến sai lỗi sản phẩm gồm 3 nguồn chính: nguyên vật liệu đầu vào, thiết kế quá trình và kiểm soát quá trình. Trong khi đó PFMEA giai đoạn sản xuất loạt chỉ chịu trách nhiệm chính về kiểm soát quá trình, cho nên nó chỉ giải quyết được một phần các vấn đề chất lượng. Các giải pháp khác cũng cần được triển khai đồng bộ để giảm lỗi công đoạn. Nếu không nhận thức đúng đắn về việc này và trao trách nhiệm toàn bộ cho PFMEA, không những không đạt được kết quả giảm lỗi mà còn làm giảm hiệu quả của các biện pháp kiểm soát công đoạn do điều chỉnh quá.

Có thể bạn quan tâm

IS GR&R REQUIRED ANNUALLY?

CÓ PHẢI THỰC HIỆN GR&R LẶP LẠI ĐỊNH KÌ? Phân tích hệ thống (MSA) đo...

UNDERSTANDING PFMEA OCCURRENCE

HIỂU ĐÚNG ĐIỂM (O) TRONG PFMEA XÁC SUẤT SAI LỖI HAY NGUYÊN NHÂN SAI LỖI?...

ARE ALL RULES FOR CONTROL CHART ANALYSIS NEEDED?

CÓ PHẢI ÁP DỤNG TẤT CẢ CÁC NGUYÊN TẮC KIỂM TRA BẤT THƯỜNG? Nguyên tắc...

CONTROL CHART vs 100% INSPECTION

CÓ PHẢI VẼ BIỂU ĐỒ KIỂM SOÁT KHI KIỂM TRA 100% SẢN PHẨM? Mục đích...

HOW TO MAKE A MEETING MORE EFFECTIVE

LÀM THẾ NÀO ĐỂ HỌP HÀNH HIỆU QUẢ Một điều tra của Atlassian (công ty...

CONFORMITY or NON-CONFORMITY

Trong các cuộc đánh giá chứng nhận ISO 9001 khi nó mới du nhập vào...

COMMON ERRORS IN PFMEA

SAI LỖI ĐIỂN HÌNH TRONG PFMEA PFMEA là một công cụ mang lại nhiều lợi...

PREVENTIVE vs PREDICTIVE MAINTENANCE

Bảo dưỡng phòng ngừa (Preventive Maintenance) Trước khi khái niệm về bảo dưỡng dự báo...