APQP hay Advanced Product Quality Planning là một phương pháp có hệ thống để xác định và triển khai các bước cần thiết để đảm bảo sản phẩm đáp ứng yêu cầu của khách hàng. Mục tiêu của APQP là tạo điều kiện cho việc trao đổi thông tin với mọi người liên quan đến để đảm bảo tất cả các bước triển khai được hoàn thành đúng tiến độ.

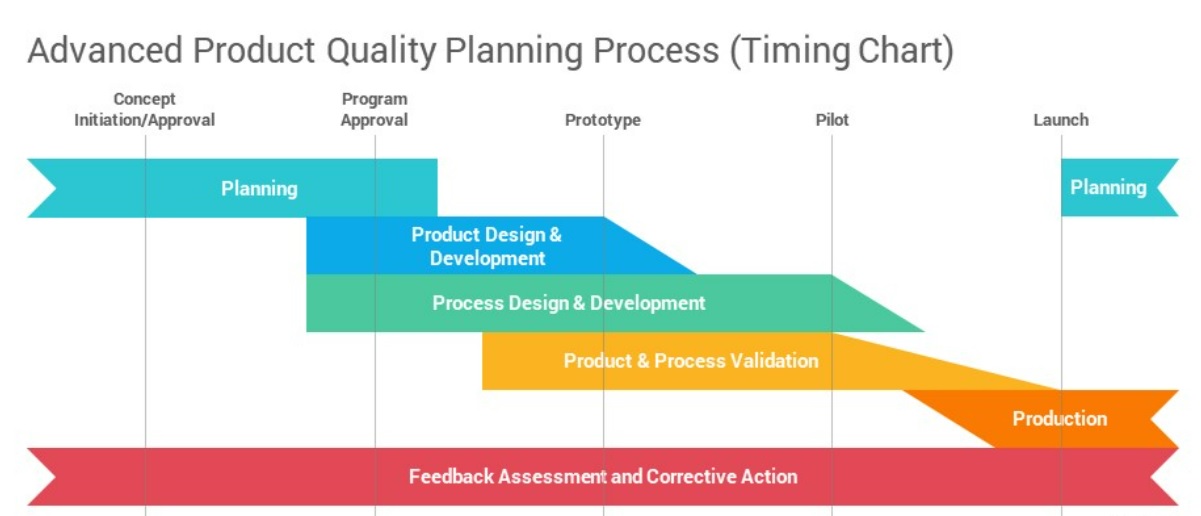

Các bước triển khai sản phẩm mới được mô hình hóa trong 2 sơ đồ là Product Quality Planning Cycle & Product Quality Planning Timing Chart. Trong khi thông điệp về chu trình PDCA của Product Quality Planning Cycle có thể dễ nhận biết và được giải thích trong APQP (để thể hiện việc theo đuổi quá trình cải tiến không ngừng thông qua việc sử dụng bài học kinh nghiệm từ một dự án cho các dự án tiếp theo), chúng ta không dễ dàng đọc được các thông điệp ẩn chứa trong sơ đồ Product Quality Planning Timing Chart.

Hình 1: APQP Timing Chart (nguồn internet)

Thông điệp thứ nhất, hai giai đoạn hoạch định

Nếu liệt kê 5 giai đoạn chúng ta chỉ thấy có một giai đoạn lập kế hoạch (hoạch định), nhưng APQP Timing Chart chỉ ra có 2 giai đoạn lập kế hoạch khác nhau. Ở giai đoạn hoạch định ban đầu, nhóm chỉ có thể xác định được các công việc cần thực hiện cho đến khi sản xuất hàng loạt. Các hoạt động giám sát sau khi bắt đầu sản xuất loạt phụ thuộc vào kết quả giai đoạn sản xuất thử cho nên nó không thể hoạch định ngay từ đầu. Theo cách tiếp cận trong mô hình trên giai đoạn hoạch định thứ hai là xác định các công việc cần thực hiện để kiểm soát giai đoạn đầu của sản xuất hàng loạt. Hoạt động này thường được gọi là quản lí lưu động thời kì đầu hay ngắn gọn là quản lí thời kì đầu tại các công ty Nhật Bản.

Thông điệp thứ hai, cách tiếp cận đồng bộ

Việc mô tả bằng lời hoặc diễn giải bằng văn bản làm cho chúng ta ngộ nhận rằng 5 giai đoạn của APQP được diễn ra một cách tuần tự tức là phải hoàn thiện bước này mới chuyển sang bước khác. Cách tiếp cận truyền thống này tồn tại rất nhiều nhược điểm. Nó có thể làm cho quá trình phát triển sản phẩm mới bị kéo dài do giai đoạn sau phải chờ đợi kết quả giai đoạn trước và tiếp tục bị trì hoãn nếu kết quả giai đoạn trước được phát hiện không phù hợp. Trong khi đó bằng hình ảnh thể hiện các giai đoạn chồng lên nhau, APQP Timing Chart muốn truyền tải thông điệp về cách tiếp cận hiệu quả là “thiết kế đồng bộ”.

Thiết kế đồng bộ trong tiếng Anh gọi là “concurrent engineering” hoặc “simultaneuous engineering”. Thiết kế đồng bộ được cho là có liên quan đến một sản phẩm nghe nhạc có tính đột phá của Sony, đó là máy nghe nhạc bỏ túi SONY WALKMAN vào những năm 1980. Nhận ra nhu cầu về máy nghe nhạc khi di chuyển, chủ tịch tập đoàn Sony đã yêu cầu đội ngũ phát triển tạo ra một sản phẩm có thể nghe băng cassette kích cỡ như bao thuốc lá. Các kĩ sư đều ào ào phản đối vì cho rằng không thể chế tạo được vì rất nhiều hạn chế về công nghệ. Khi đó, chủ tịch SONY đã tạo ra một sự đột phá trong quy trình phát triển sản phẩm mới. Thay vì thực hiện phát triển theo các bước tuần tự: thiết kế – phát hành bản vẽ – tìm nhà sản xuất…, ông yêu cầu thành lập một trung tâm dự án tập hợp tất cả các chức năng liên quan bao gồm thiết kế sản phẩm, công nghệ chế tạo, kinh doanh, mua hàng và các nhà cung cấp. Nhóm dự án này làm việc trực tiếp và chặt chẽ với nhau để có thể trao đổi thông tin và giải quyết các vấn đề phát sinh ngay lập tức thay vì đi qua các bước thủ tục rườm rà. Cách tiếp cận này được gọi là thiết kế đồng bộ – Concurrent Engineering hay Simultanous Engineering.

Thông điệp thứ ba, phản hồi liên tục

Tương tự như giai đoạn một (hoạch định), giai đoạn 5 (phản hồi, đánh giá và khắc phục) tưởng chừng là bước triển khai cuối cùng khi dự án phát triển sản phẩm mới đã kết thúc. Tuy nhiên khi quan sát APQP Timing Chart ta nhận thấy giai đoạn này bắt đầu ngay khi khởi động dự án và kéo dài cho đến khi kết thúc. Nó nhấn mạnh đến tầm quan trọng của việc phản hồi liên tục kết quả của dự án tại các giai đoạn và kịp thời điều chỉnh. Việc này cũng thúc đẩy quá trình trao đổi thông tin liên tục và phù hợp với thông điệp thứ hai, thiết kế đồng bộ.

Thông điệp thứ tư, cây tre cao vì có nhiều đốt

Hãy tưởng tượng một cây tre sẽ như thế nào nếu không có các đốt trên thân. Một dự án dài hạn cũng sẽ rơi vào tình trạng tương tự nếu không có các điểm kiểm soát hay còn được gọi là điểm xem xét thiết kế theo thuật ngữ của ISO 9001. Tuy nhiên trong khi ISO 9001 không quy định các điểm kiểm soát cụ thể, APQP Timing Chart thể hiện 5 thời điểm xem xét quan trọng. Các điểm kiểm soát này đóng vai trò như các “đốt” trên thân tre, chúng bao gồm:

- Phê duyệt ý tưởng/dự án (Concept Initiation/Approval): đây là giai đoạn tổ chức cần xem xét các nhu cầu, mong đợi của khách hàng và quyết định phê duyệt triển khai dự án. Với các tổ chức sản xuất linh kiện cho hãng lắp ráp, phê duyệt ý tưởng chính là giai đoạn xem xét khả thi và quyết định báo giá.

- Phê duyệt chương trình (Program Approval): tại giai đoạn này tổ chức cần xây dựng một kế hoạch dự án hoàn chỉnh bao gồm các bước của APQP. Sự thành công của dự án phụ thuộc rất nhiều vào việc lập kế hoạch và nhận thức trách nhiệm về công việc liên quan. Do đó, bước phê duyệt chương trình này cần có sự tham gia của tất cả các bộ phận liên quan.

- Đánh giá mẫu nguyên gốc (Prototype): đối với các dự án có thiết kế sản phẩm, mẫu nguyên gốc cần được chế tạo để xem xét, phê duyệt thiết kế trước khi phát hành.

- Sản xuất thử (Pilot): là hoạt động vận hành thử nghiệm dây chuyền hay quá trình sản xuất để tìm kiếm, xác lập các điều kiện sản xuất phù hợp.

- Phê duyệt sản xuất hàng loạt (Launch): là hoạt động xác nhận giá trị sử dụng của quá trình sản xuất sau khi vận hành sản xuất thử với số lượng lớn (hay còn được gọi là PPAP). Ở giai đoạn này không chỉ xác nhận sản phẩm đáp ứng yêu cầu chất lượng, nhóm dự án cần xem xét để xác nhận quá trình sản xuất được thiết kế, triển khai đáp ứng các mục tiêu về sản lượng theo báo giá, tỉ lệ lỗi,…trước khi chính thức bước vào sản xuất hàng loạt.

Tất cả các điểm xem xét hay “đốt” bên trên đều nhằm đến mục tiêu xác định sớm nhất các vấn đề phát sinh và điều chỉnh để đảm bảo chất lượng sản phẩm sản xuất loạt ổn định. Các sổ tay khác trong ngành ô tô như VDA gọi các “đốt” này là Quality Gates (cổng kiểm soát chất lượng).

Có thể bạn quan tâm

Guide complet pour choisir le meilleur casino en ligne et profiter des bonus mobiles

Guide complet pour choisir le meilleur casino en ligne et profiter des bonus mobiles Jouer...

6 Holiday Loyalty Tips to Boost Your Christmas Play at Fun Club

6 Holiday Loyalty Tips to Boost Your Christmas Play at Fun Club The festive season...

Mastering the Search for a Trustworthy Online Casino

Mastering the Search for a Trustworthy Online Casino Finding a safe place to play online...

Insider Bonus Secrets at Cocoa Casino

Insider Bonus Secrets at Cocoa Casino Bonuses are the main reason many players choose an...

HOW TO ENHANCE A SENSE OF OWNERSHIP FOR PROCESS OWNERS

LÀM SAO ĐỂ NÂNG CAO TÍNH TRÁCH NHIỆM CỦA CHỦ QUÁ TRÌNH Việc nâng cao...

IS GR&R REQUIRED ANNUALLY?

CÓ PHẢI THỰC HIỆN GR&R LẶP LẠI ĐỊNH KÌ? Phân tích hệ thống (MSA) đo...

Jackpot Dreams Realized: A Life‑Changing Win at Yako Casino

Jackpot Dreams Realized: A Life‑Changing Win at Yako Casino Finding a casino that feels safe,...

5 stratégies de Noël pour profiter du football et du casino sur Covoiturage Libre.Fr

5 stratégies de Noël pour profiter du football et du casino sur Covoiturage Libre.Fr Lorsque...