CÔNG CỤ CỐT LÕI NGÀNH CÔNG NGHIỆP Ô TÔ

Công cụ cốt lõi ngành ô tô là gì?

Các công cụ cốt lõi của ngành ô tô là các khối tạo nên nền móng của một hệ thống quản lí chất lượng (https://www.aiag.org/). AIAG đã hợp tác với các nhà sản xuất ô tô trong hơn 30 năm qua để phát triển các phương pháp và công cụ chất lượng và được biết với tên gọi Quality Core Tools. Trong đó có 5 công cụ phổ biến nhất là Advanced Product Quality Planning & Control Plan (APQP), Production Part Approval Process (PPAP), Failure Mode and Effects Analysis (FMEA), Statistical Process Control (SPC) and Measurement System Analysis (MSA).

Sở dĩ chúng được gọi là các công cụ vì không giống như các yêu cầu của tiêu chuẩn (ISO 9001, IATF 16949) chỉ đưa ra yêu cầu tổ chức phải thực hiện (WHAT), các công cụ của AIAG định hình phương pháp cụ thể (HOW).

Tại sao 5 công cụ quan trọng?

Một chiếc xe ô tô là sự kết hợp của hơn 40,000 chi tiết, linh kiện đến từ hàng ngàn các nhà cung cấp khác nhau. Do đó, sự thành công của một dự án sản phẩm bao gồm tiến độ, chất lượng và giá thành sản phẩm phụ thuộc rất nhiều vào khả năng các đối tác trong chuỗi cung cấp có đạt được các mục tiêu này trong quá trình phát triển các linh kiện, chi tiết mới hay không.

Ngày nay, hầu hết các nhà sản xuất ô tô yêu cầu các nhà cung cấp của mình vận dụng một hoặc nhiều trong 5 công cụ kể trên hoặc các công cụ tương tự. Do đó, các tổ chức mà nhân viên của mình có thể hiểu được ý nghĩa và yêu cầu của các công cụ này có thể gây dựng được sự tin tưởng của khách hàng về khả năng đáp ứng yêu cầu của mình.

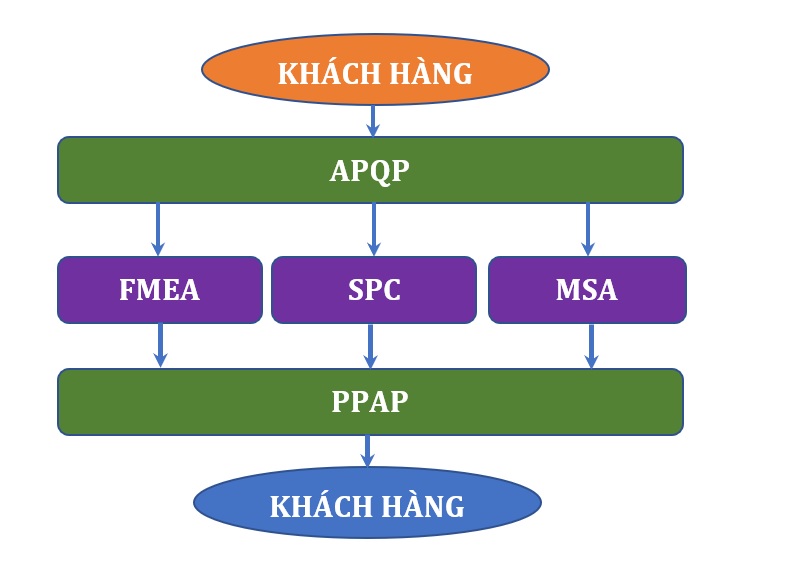

Ý nghĩa của 5 công cụ trong quá trình phát triển sản phẩm mới được thể hiện trong sơ đồ và nội dung diễn giải dưới đây.

Hình 1: Sơ đồ 5 công cụ cốt lõi ngành ô tô

APQP (Advanced Product Quality Planning): được hiểu là “Hoạch định sớm chất lượng sản phẩm” Sổ tay này quy định cách thức hoạch định và lập kế hoạch phát triển sản phẩm mới theo 5 giai đoạn. Đây là công cụ mà nhà cung cấp cần vận dụng để lập kế hoạch phát triển sản phẩm mới nhằm tạo cho khách hàng sự tin tưởng rằng nhà cung cấp hiểu và có thể thực hiện các công việc cần thiết để phát triển sản phẩm đáp ứng yêu cầu của khách hàng về chất lượng, tiến độ và giá thành.

FMEA (Failure Modes & Effects Analysis): được hiểu là “Phân tích hình thức và tác động của sai lỗi”. Đây là một bước đóng vai trò quan trọng trong quá trình phát triển sản phẩm mới. Sổ tay này giúp nhà cung cấp chứng tỏ với khách hàng rằng họ có thể nhận biết các sai lỗi tiềm ẩn, tác động của chúng và có biện pháp phù hợp để ngăn ngừa và/hoặc phát hiện để đảm bảo chúng không bị đưa ra thị trường.

SPC (Statistical Process Control): được hiểu là “Kiểm soát quá trình bằng kĩ thuật xác suất thống kê”. Việc chứng tỏ sản phẩm đạt chất lượng không chỉ thực hiện thông qua kết quả kiểm tra sản phẩm, nhà cung cấp còn cần phải chứng minh chất lượng của quá trình sản xuất có tính ỔN ĐỊNH và đủ NĂNG LỰC đáp ứng yêu cầu của khách hàng thông qua vận dụng sổ tay này.

MSA (Measurement System Analysis): được hiểu là “Phân tích hệ thống đo lường”. Các khách hàng thường có nhu cầu được đảm bảo rằng hệ thống đo của nhà cung cấp có đủ độ tin cậy để phát hiện và từ đó ngăn chặn các sản phẩm lỗi lọt tới công đoạn sau. Sổ tay MSA là công cụ hỗ trợ các tổ chức để tạo ra sự tin tưởng này.

PPAP (Production Part Approval Process): được hiểu là “Quá trình phê duyệt sản phẩm sản xuất loạt”. Sổ tay đưa ra các yêu cầu về hồ sơ mà nhà cung cấp cần đệ trình cho khách hàng nhằm chứng tỏ nhà cung cấp hiểu các yêu cầu và có khả năng đáp ứng yêu cầu về chất lượng, giá thành và năng lực sản xuất thông qua hoạt động sản xuất thử hàng loạt.

Có thể bạn quan tâm

Guide complet pour choisir le meilleur casino en ligne et profiter des bonus mobiles

Guide complet pour choisir le meilleur casino en ligne et profiter des bonus mobiles Jouer...

6 Holiday Loyalty Tips to Boost Your Christmas Play at Fun Club

6 Holiday Loyalty Tips to Boost Your Christmas Play at Fun Club The festive season...

Mastering the Search for a Trustworthy Online Casino

Mastering the Search for a Trustworthy Online Casino Finding a safe place to play online...

Insider Bonus Secrets at Cocoa Casino

Insider Bonus Secrets at Cocoa Casino Bonuses are the main reason many players choose an...

HOW TO ENHANCE A SENSE OF OWNERSHIP FOR PROCESS OWNERS

LÀM SAO ĐỂ NÂNG CAO TÍNH TRÁCH NHIỆM CỦA CHỦ QUÁ TRÌNH Việc nâng cao...

IS GR&R REQUIRED ANNUALLY?

CÓ PHẢI THỰC HIỆN GR&R LẶP LẠI ĐỊNH KÌ? Phân tích hệ thống (MSA) đo...

Jackpot Dreams Realized: A Life‑Changing Win at Yako Casino

Jackpot Dreams Realized: A Life‑Changing Win at Yako Casino Finding a casino that feels safe,...

5 stratégies de Noël pour profiter du football et du casino sur Covoiturage Libre.Fr

5 stratégies de Noël pour profiter du football et du casino sur Covoiturage Libre.Fr Lorsque...