ĐÁNH GIÁ HỆ THỐNG QUẢN LÍ CHẤT LƯỢNG

Đánh giá là gì?

Theo tiêu chuẩn ISO 9000:2015, đánh giá được định nghĩa là “quá trình có tính hệ thống, độc lập và được lập thành văn bản để thu được bằng chứng khách quan và xem xét chúng một cách khách quan để để xác định mức độ thực hiện các chuẩn mực đánh giá”.

Đi kèm với định nghĩa này, chúng ta cần hiểu thêm một số khái niệm liên quan. Thứ nhất là “chuẩn mực đánh giá”. Chuẩn mực đánh giá được hiểu là tiêu chuẩn mà đánh giá viên cần biết để sử dụng làm chuẩn so sánh với thực tế và tư đó đưa ra các phát hiện đánh giá (phù hợp hay không phù hợp). Chuẩn mực đánh giá bao gồm yêu cầu tiêu chuẩn, yêu cầu của khách hàng và chính sách, thủ tục của tổ chức. Thứ hai là “bằng chứng đánh giá”. Bằng chứng đánh giá được hiểu là các thông tin mà đánh giá viên cần tìm kiếm, kiểm tra và so sánh với chuẩn mực đánh giá. Bằng chứng đánh giá có thể là thông tin dạng văn bản (tài liệu, hồ sơ), sự trình bày về một sự việc nào đó. Thứ ba là “độc lập”. Tính độc lập trong đánh giá được hiểu là một bộ phận không được tự đánh giá các hoạt động của bộ phận mình. Riêng khái niệm “tính hệ thống” có vẻ không được diễn giải một cách thống nhất. Mặc dù, ISO 9000 có định nghĩa “hệ thống là tập hợp các yếu tố có tương tác” nhưng định nghĩa này không đủ để tổ chức hiểu phải thực hiện đánh giá như thế nào cho có tính hệ thống. Do đó, hiện nay tồn tại hai cách tiếp cận đánh giá phổ biến: Tiếp cận theo chức năng & Tiếp cận theo quá trình & tư duy rủi ro.

Tiếp cận theo chức năng/yêu cầu

Đây có thể coi là cách tiếp cận điển hình của các cuộc đánh giá ISO 9001 bao gồm nội bộ và bên ngoài. Chương trình đánh giá ISO 9001 thường được lập theo sơ đồ cơ cấu tổ chức của công ty, tức thời gian đánh giá được phân bổ lần lượt cho từng bộ phận. Đối với mỗi phòng ban, đánh giá viên thường bắt đầu bằng câu hỏi về chức năng nhiệm vụ của phòng ban đó. Dựa trên các chức năng & nhiệm vụ của phòng ban, đánh giá viên sẽ yêu cầu được kiểm tra quy trình/hồ sơ để xác nhận xem nhiệm vụ đó có được thực hiện theo đúng yêu cầu của tiêu chuẩn không. Ví dụ, mọi người đều biết chức năng của phòng QC là kiểm tra chất lượng. Do đó, khi đánh giá bộ phận này chuyên gia đánh giá sẽ kiểm tra các hồ sơ kiểm tra sản phẩm có phù hợp với yêu cầu 8.6 hay không.

Đây là phương pháp đánh giá được truyền khẩu và có thể thay đổi đôi chút giữa các tổ chức chứng nhận vì ISO không đưa ra hướng dẫn về phương pháp đánh giá cho đến khi Auditing Practices Group của tổ chức ISO phát hành các hướng dẫn (guidance) đánh giá các điều khoản của tiêu chuẩn. Các hướng dẫn này phần nào hỗ trợ đánh giá viên trong việc xác định các hồ sơ (bằng chứng) cần kiểm tra khi đánh giá một yêu cầu. Tuy nhiên, cách tiếp cận đánh giá vẫn không có gì thay đổi so với cách tiếp cận đã nêu trên. Đánh giá viên phải kiểm tra việc thực hiện một điều khoản của tiêu chuẩn tại một bộ phận nào đó của tổ chức.

Hạn chế khi tiếp cận theo chức năng/yêu cầu

Về cơ bản cách tiếp cận đánh giá theo yêu cầu của tiêu chuẩn hoặc chức năng của bộ phận là cách tiếp cận dễ thực hiện. Khi đó người đánh giá chỉ cần hiểu đối với mỗi yêu cầu cần có các hồ sơ gì và như thế nào là đạt yêu cầu (đây cũng là nội dung chinh trong các hướng dẫn của Auditing Practices Group). Tuy nhiên, cách tiếp cận này có một số hạn chế như sau.

Thứ nhất, tiếp cận đánh giá theo yêu cầu phụ thuộc rất nhiều vào trình độ, kinh nghiệm của đánh giá viên và người đối ứng. Nếu đánh giá viên và người đối ứng không hiểu rõ chức năng của bộ phận đánh giá, các hoạt động cần đánh giá có thể bị bỏ qua. Ví dụ, với hoạt động kiểm tra chất lượng kể trên hầu hết việc đánh giá đều chỉ tập trung vào các hoạt động kiểm tra chất lượng đầu vào (IQC), kiểm tra trong quá trình (IPQC), và kiểm tra xuất hàng (OQC) mà bỏ qua thực tế là việc kiểm tra chất lượng còn cần được thực hiện khi phát triển sản phẩm mới (8.3.4), thay đổi công đoạn sản xuất (8.5.6) và đặc biệt khi khởi động lại dây chuyền sau khi phát sinh sự cố, điểm thay đổi 4M.

Thứ hai, tiếp cận đánh giá theo yêu cầu đặt đánh giá viên và bộ phận được đánh giá vào thế bị động. Đánh giá viên có thể không tìm thấy đủ thông tin trong bản mô tả chức năng để lập kế hoạch đánh giá hoặc việc đánh giá có thể không thực hiện được như kế hoạch. Ở phía ngược lại, bộ phận được đánh giá có thể không biết mình sẽ được kiểm tra những gì để chuẩn bị. Chẳng hạn, thông thường mọi người đều nghĩ rằng chức năng lựa chọn nhà cung cấp, đánh giá định kì nhà cung cấp thuộc bộ phận mua hàng. Tuy nhiên, khi đánh giá thực tế mới phát hiện rằng việc lựa chọn nhà cung cấp thuộc bộ phận phát triển sản phẩm mới và đánh giá định kì thuộc chức năng của QC. Khi đó, đánh giá viên có thể không thể phân bổ lại kế hoạch hoặc thời gian đánh giá cho mỗi hạng mục. Đôi khi, việc xác nhận có thể bị bỏ qua.

Thứ ba, tiếp cận đánh giá theo yêu cầu xé lẻ các vấn đề có liên quan đến nhau (quá trình). Trở lại ví dụ về kiểm tra chất lượng sau khi tái khởi động quá trình nêu trên. Cho dù, đánh giá viên có kinh nghiệm và muốn kiểm tra hoạt động này nhưng bộ phận QC có thể trả lời không phát sinh tái khởi động trong dây chuyền sản xuất, còn sản xuất có thể nói có phát sinh nhưng hồ sơ do QC lưu trữ. Khi đó, đánh giá viên cũng có thể bỏ qua việc xác nhận mối liên quan này do kế hoạch đã được lập theo phòng ban.

Thứ tư, tiếp cận đánh giá theo yêu cầu không kết nối được các hoạt động với các yêu cầu của khách hàng. Chẳng hạn, khi đánh giá bộ phận sản xuất đánh giá viên có thể khó xác nhận kế hoạch sản xuất đang triển khai có phù hợp với đơn hàng của khách hàng không khi mà bộ phận kế hoạch đã được đánh giá trước đó.

Tiếp cận quá trình

Đây là cách tiếp cận của ngành công nghiệp ô tô và bắt buộc được áp dụng khi thực hiện đánh giá bên thứ nhất (đánh giá nội bộ), bên thứ hai (đánh giá nhà cung cấp) và bên thứ ba (đánh giá chứng nhận). Tiếp cận quá trình được hình thành từ thực tế các tổ chức đều hướng tới sự thỏa mãn khách hàng nên cần có các quá trình hướng vào khách hàng và được gọi là quá trình COP (xem thêm bài QMS PROCESS). Các quá trình này không phụ thuộc vào các bộ phận của tổ chức nên việc đánh giá các hoạt động liên quan sẽ không bị gián đoạn, xé lẻ.

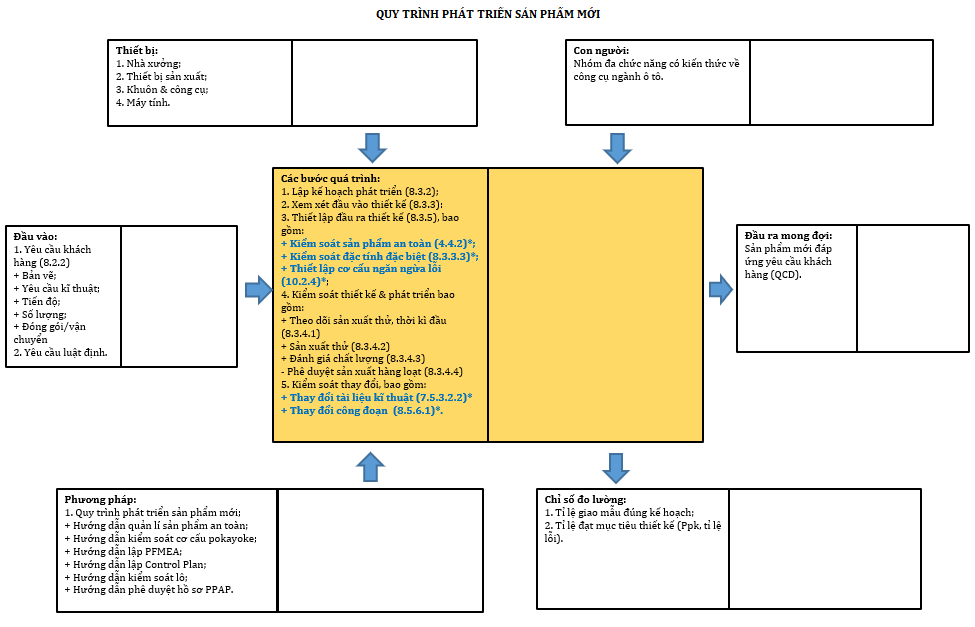

Việc tiếp cận quá trình yêu cầu tổ chức phải nhận biết các quá trình thông qua xác định các yếu tố: đầu ra, đầu vào, phương pháp, hạ tầng thiết bị, nhân sự và chỉ số đo lường. Một công cụ đã được ngành ô tô phát triển để phân tích quá trình là sơ đồ con rùa (Turtle Diagram). Bằng việc nhận biết và phân tích quá trình tổ chức có thể kết nối các hoạt động liên quan đến đầu ra của quá trình từ các chức năng/bộ phận khác nhau. Qua đó tổ chức có thể đảm bảo đánh giá một cách có hệ thống. Chẳng hạn việc sắp xếp đánh giá đầu vào thiết kế & phát triển (8.3.3) và kiểm tra chất lượng sản phẩm mới (8.6) dù chúng được thực hiện bởi hai bộ phận khác nhau sẽ giúp đánh giá viên xác nhận kết quả đầu ra có đáp ứng yêu cầu của khách hàng.

Hình 1: Sơ đồ con rùa của quá trình phát triển sản phẩm mới

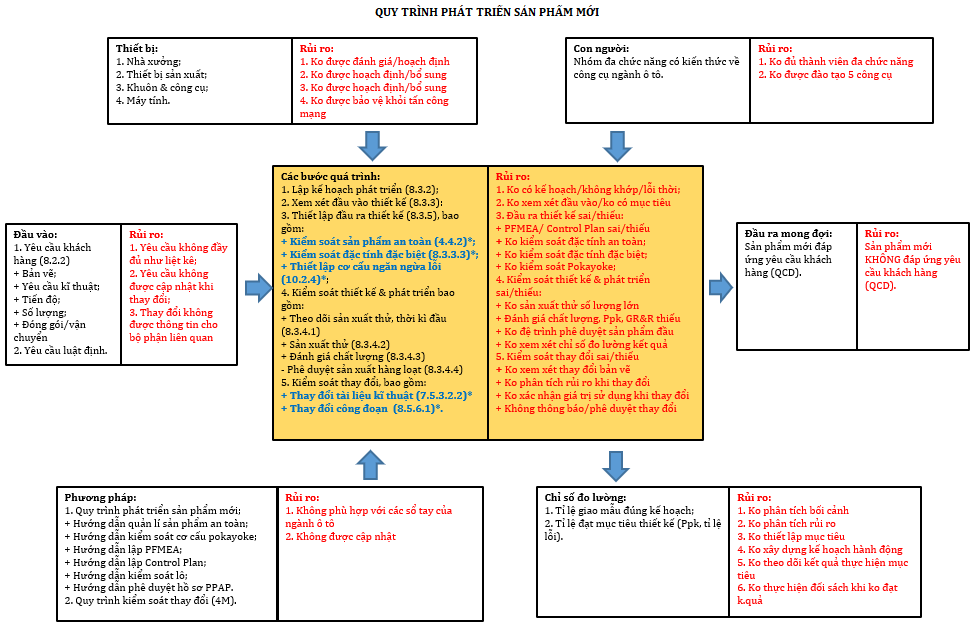

Tư duy rủi ro

Mục đích của đánh giá tiếp cận quá trình là kiểm tra xem chủ quá trình có nhận biết và kiểm soát được tất cả các rủi ro dẫn đến không đạt được mục tiêu mong đợi hay không. Do đó, đánh giá viên phải có khả năng vận dụng tư duy rủi ro (xem thêm bài RISK BASED THINKING) để xác định các rủi ro của quá trình cần kiểm tra xác nhận. Rủi ro của quá trình thiết kế và phát triển trong ví dụ trên có thể xác định thông qua loạt câu hỏi sau.

Thứ nhất, sai lỗi nào của đầu vào có thể làm cho đầu ra không đạt yêu cầu? Ví dụ có thể là không xác định đầy đủ thông tin đầu vào, bản vẽ đầu vào không được cập nhật.

Thứ hai, sai lỗi nào từ phương pháp có thể làm cho đầu ra không đạt yêu cầu. Ví dụ có thể là hướng dẫn phân tích PFMEA không phù hợp.

Thứ ba, sai lỗi nào của hạ tầng, thiết bị có thể làm cho đầu ra không đạt yêu cầu? Ví dụ có thể là thiết bị dây chuyền sản phẩm mới không được hoạch định.

Thứ tư, sai lỗi nào của nhân lực có thể làm cho đầu vào không đạt yêu cầu. Ví dụ có thể là là người thiết kế không đủ năng lực, không có sự tham gia của nhóm đa chức năng.

Thứ năm, sai lỗi nào của quá trình thiết kế và phát triển có thể làm cho đầu ra không đạt yêu cầu? Ví dụ có thể là không có kế hoạch thiết kế & phát triển, kế hoạch không phù hợp với yêu cầu của khách hàng.

Thứ sáu, ngoài các vấn đề nêu trên sai lỗi nào có thể làm cho không đạt được mục tiêu của quá trình thiết kế & phát triển? Các vấn đề chung là: không hiểu bối cảnh của tổ chức, không phân tích rủi ro, không thiết lập mục tiêu, không có kế hoạch thực hiện mục tiêu, không theo dõi kết quả, không thực hiện hành động khắc phục.

Vận dụng hiệu quả tư duy rủi ro giúp cho đánh giá viên không bị phụ thuộc nhiều vào kinh nghiệm hoặc kiến thức về quá trình được đánh giá, và quá trình đánh giá được đảm bảo liên tục.

Hình 2: Phân tích rủi ro của quá trình phát triển sản phẩm mới

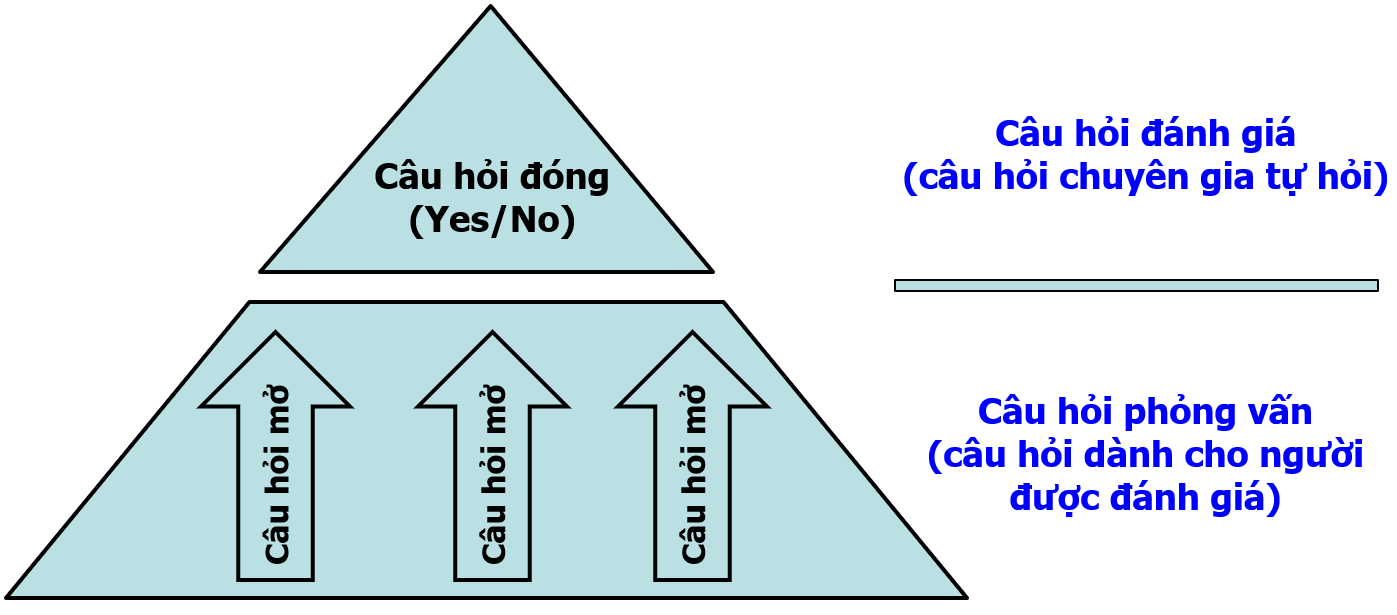

Câu hỏi đánh giá

Như vậy với cách tiếp cận theo tư duy rủi ro, đánh giá viên phải xác nhận xem chủ quá trình có nhận biết và xử lí các rủi ro đã được xác định hay không. Điều đó dẫn đến việc đánh giá viên phải xác định cho mình một danh sách các câu hỏi cho chính mình. Đây là các câu hỏi dạng có/không hay còn gọi là câu hỏi đóng. Chẳng hạn đối với đầu vào thiết kế, đánh giá viên cần kiểm tra “Bản vẽ sản phẩm có được kiểm soát để đảm bảo chúng được cập nhật phiên bản mới nhất” (7.5.3). Tập hợp các câu hỏi này được gọi là bảng câu hỏi đánh giá.

Tuy nhiên, để có thông tin (bằng chứng đánh giá) để trả lời cho các câu hỏi có/không này đánh giá viên phải sử dụng các câu hỏi mở (5W1H) để tiếp cận các thông tin, hồ sơ từ đơn vị được đánh giá. Chẳng hạn để biết bản vẽ sản phẩm có được kiểm soát hay không, chuyên gia đánh giá cần đặt câu hỏi chẳng hạn như “Bản vẽ của khách được kiểm soát như thế nào?” hay “Bản vẽ cũ được xử lí như thế nào nếu như chúng đã được phân phối cho các bộ phận?”.

Hiểu các dạng câu hỏi này giúp đánh giá viên thực hiện việc đánh giá có tính hệ thống và chiều sâu. Tránh tình trạng một số đánh giá viên chỉ đọc lại các câu hỏi đóng có sẵn trong các bảng checklist đánh giá. Mô hình các câu hỏi đánh giá của VDA 6.3 có thể giúp chúng ta hiểu rõ hơn về các loại hình câu hỏi đánh giá và sử dụng checklist đánh giá.

Hình 3: Kĩ thuật đánh giá (VDA 6.3)

Có thể bạn quan tâm

HOW TO MAKE A MEETING MORE EFFECTIVE

LÀM THẾ NÀO ĐỂ HỌP HÀNH HIỆU QUẢ Một điều tra của Atlassian (công ty...

CONFORMITY or NON-CONFORMITY

Trong các cuộc đánh giá chứng nhận ISO 9001 khi nó mới du nhập vào...

COMMON ERRORS IN PFMEA

SAI LỖI ĐIỂN HÌNH TRONG PFMEA PFMEA là một công cụ mang lại nhiều lợi...

PREVENTIVE vs PREDICTIVE MAINTENANCE

Bảo dưỡng phòng ngừa (Preventive Maintenance) Trước khi khái niệm về bảo dưỡng dự báo...

FIND THE ROOT CAUSE, NOT THE REASON!

Tìm nguyên nhân, không tìm lí do Hành động khắc phục là một trong những...

SPECIAL CAUSE vs COMMON CAUSE

NGUYÊN NHÂN ĐẶC BIỆT vs NGUYÊN NHÂN HỆ THỐNG Ba chuyện đời thường Khi con...

CLIMATE CHANGE IN ISO 9001

BIẾN ĐỔI KHÍ HẬU TRONG ISO 9001:2015 Biến đổi khí hậu trong ISO 9001 Ngày...

Stand-Alone Control Plan

SỔ TAY CONTROL PLAN Tách ra không phải để đứng một mình Control Plan (CP)...